|

|

|

Промышленный лизинг

Методички

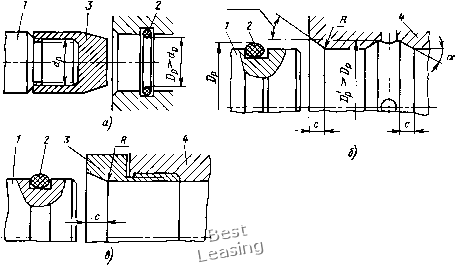

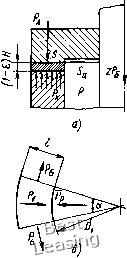

Рис. 3.22. Схемы правильного монтажа колец При конструировании уплотнений и разработке технологии сборки должны быть предусмотрены элементы, обеспечивающие правильный монтаж уплотнений. Приступая к конструированию узла с уплотнениями, необходимо тщательно проанализировать последовательность сборки сопряженных деталей. Если вал /, имеющий резьбу, шлицы, кольцевые проточки, фрезерованные канавки и т. п., при монтаже проходит через уплотнение 2, то максимальный диаметр выступающих частей rfp должен быть меньше минимального внутреннего диаметра кольца Dp (рис. 3.22, а, б). При сборке необходимо применять оправки 3, защищающие кольца от возможных повреждений. В местах сверлений диаметр вала следует уменьшить, а в цилиндрах 4 предусмотреть проточки диаметром Dp > Dp для исключения среза кольца острыми кромками (рис. 3.22, б). Заходные фаски (рис. 3.22,6, в) должны иметь скругление линии перехода конуса в цилиндр и следующие размеры с, в зависимости от диаметра кольца: rf, мм ... 2 2,5 3 4 5 6 с, мм, не менее . 1,2 1,6 2 2,5 2,5 3 Для снижения трения при монтаже кольца радиальных уплотнений смазывают ПСМ. Чтобы кольца торцовых уплотнений не выпадали при сборке из канавок, их также смазывают ПСМ, который в данном случае действует подобно клею. ПСМ не должен вызывать изменения размеров колец. Для нитриль-ных резин применяют ЦИАТИМ-221 на основе силиконов или ЦИАТИМ-201 на основе минеральных масел. При заливке изделия рабочей жидкостью ПСМ постепенно растворяется в ней. Сила трения Рф при монтаже колец зависит от твердости Я (модуля £) резины, вида обработки, угла фаски а, степени деформации е и применяемого ПСМ. При очень больших усилиях монтажа должны быть продуманы и указаны в технологической документации методы сборки. Силу Рф, Н, оценивают по табл. 3.12 и формуле [36] Рф = PфяDprf, где Рф - сила, отнесенная к площади TiDprf и определяемая по составляющей Таблица 3.12 Ориентировочные значения силы Рф

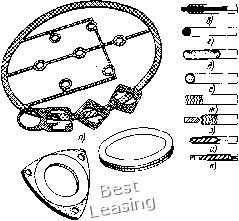

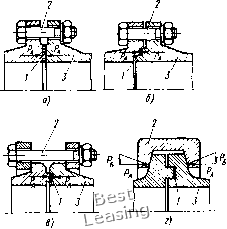

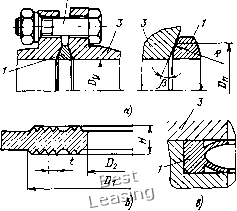

силы трения для среднего контактного давления на фаске, Рф = 0,5££" [( cos ot) + sin а]; £ - модуль резины (см. табл. 2.4); /- коэффициент трения (без ПСМ / = = 0,6...0,8; с ПСМ/=0,3...0,5). 3.5. Прокладки и прокладочные материалы К прокладочным уплотнениям относятся уплотнения различных видов, предназначенные для герметизации фланцевых соединений: п;юские (листовые) прокладки для герметизации разъемов корпусов машин в условиях низкого рабочего давления (рис. 3.23, а); плоские кольцевые прокладки, подразделяющиеся по конструкции уплотнения на открытые (рис. 3.24, а), закрытые замком (рис. 3.24, б) и закрытые в канавке шип - паз (рис. 3.24, в, г) для герметизации фланцевых соединений трубопроводов большого диаметра (Dy > 45 мм); линзовые прокладки (рис. 3.25, а) для уплотнений линейного контакта конус - сфера, гребенчатые прокладки, имеющие острые кольцевые выступы (рис. 3.25, б), металлические рессорные прокладки, на-  Рис. 3.23. Уплотнители-прокладки: а - листовые; б - кассетные с оболочкой из фторопласта; в - металлические гребенчатые; г - металлические проволочные; д, и, к - кассетные; е - газонаполненные; ж, з - спирально-навитые  Рис. 3.24. Фланцевые соединения с прокладками: ; а - открытыми; б - закрытыми замком; в - закрытыми в канавке шип-паз; г - то же, с бугель-ным обжатием {1 - прокладка; 2 - болтовой или бугельный силовой элемент; 3 - фланец трубопровода) пример, К-образного профиля (рис. 3.25.6); специальные прокладки комбинированного типа. По конструкции силового элемента уплотнения, создающего осевое усилие обжатия Ра, соединения подразделяют на болтовые (см. рис. 3.24, а- в), бу-гельные (см. рис. 3.24, г) и соединения  Рис. 3.25. Уплотнения линейного контакта: а - с линзовой прокладкой; б - с гребенчатой; в -с рессорной К-о6разной прокладкой (1 - прокладка; 2 - силовой элемент; 3 - фланец) С ПОМОЩЬЮ постоянно действующих сил (веса, давления). Виды и материалы прокладок. Самые распространенные прокладки - листовые, их конфигурация определяется формой фланца (см. рис. 3.23, а). Материал прокладки выбирают прежде всего исходя из условий совместимости с рабочей и окружающей средами. По материалу прокладки подразделяют на шесть групп: эластомерные (резиновые), полимерные, композиционные неметаллические на основе бумаги или асбеста, металлические и комбинированные (из разных материалов). С точки зрения процессов в зоне контакта рассмотренные материалы характеризуются последовательным увеличением модуля упругости (табл. 3.13) и твердости, температурным коэффициентом линейного расширения, пористостью и однородностью структуры. Листовые неметаллические прокладки (рис. 3.23, а) изготовляют из бумаги, картона, резины, фибры, паронита, кожи, пробковых материалов, армированного полотна, фторопласта и других материалов. Металлические прокладки изготовляют плоскими и рифлеными (рис. 3.23, в), в виде проволочных (рис. 3.23, г) и трубчатых газонаполненных (рис. 3.23, е) колец, рессорного (рис. 3.25, в) и линзового (рис. 3.25, а) типов. Комбинированные из разных материалов прокладки бывают кассетными (рис. 3.23, д и к), в которых вязкоупругий неметаллический сердечник заключен в кассету из металла или пластмассы, спирально-навитыми (рис. 3.23, ж, з) и частично оболочковыми (рис. 3.23, б). В спирально-навитой прокладке наполнитель (обычно асбестовый) заполняет объем между витками спирального металлического каркаса. Резиновые прокладки обычно применяют в соединениях низкого давления. Резинометаллические прокладки, в которых к металлической фигурной пластине прочно привулканизирован тонкий слой резины, применяют при высоких давлениях и сложном профиле фланца. В соединениях с недостаточной жесткостью болтов для широкого диапазона изменения давления и температуры применяют резинометаллические уплотнения торцовые (РУТ), в которых тарельчатые пружины 4 (см. рис. 3.40) обеспечивают р > pmin при больших деформациях и раскрытии стыка. Механизм герметизации прокладками всех групп характеризуется наличием в месте контакта уплотнителя с фланцем контактного давления рк, обусловленного действием усилия обжатия Ра от силового элемента (рис. 3.26, а). Давление рк должно обеспечивать такие упругие и пластические деформации в месте контакта, при которых полностью перекрываются все возможные пути утечки, возникающие вследствие погрешности формы и шероховатости поверхностей фланцев. При этом основным механизмом утечек является контактно- Таблица 3.13 Физнко-мехаиические характеристики материалов прокладок

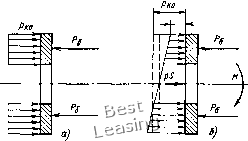

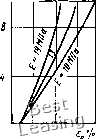

Рис. 3.26. Схемы действия сил на прокладку пассивного типа (а) и ее элемент (б)  а) Ркр Р Рис. 3.27. Зависимости контактного давления и утечки через прокладку от давления среды  диффузионный (см. подразд. 1.3) в сочетании с утечками по микроканалам, не перекрытым при обжатии прокладки. Общие принципы герметизации, из которых вытекают требования к назначению минимального давления рп, рассмотрены в подразд. 3.1, расчетные зависимости для уплотнений линейного контакта приведены в подразд. 3.1 и 3.6. Благодаря тому, что материал прокладки мягче материала фланцев, при сборке соединения поверхности фланцев не повреждаются и обеспечивается возмож-лость замены прокладок при ремонте. В результате деформации фланцев при затяжке болтов, действия давления среды и внешних нагрузок, контактные давления распределяются неравномерно: локальные значения рк, отличаются от средних РкО = PaIS (S - площадь прокладки). В зонах, для которых Ри < Рко, при любых условиях эксплуатации нельзя допускать уменьшения контактного давления ниже значения Ркт1п> при котором наступает раскрытие плотного стыка и разгерметизация соединения (рис. 3.27, а и 3.28). Однако чрезмерно большое контактное давление Рктах при обжатии прокладки может привести к ее разрушению. Обычно это проявляется в возникновении микротрещин по периметру прокладки, которые быстро разрастаются в усталостные трещины при эксплуатации под действием колебаний давления р и температуры 9 рабочей среды, изгибающих моментов М, вибрации и других факторов. По механизму герметизации при действии давления уплотнения подразделяют на две подгруппы: активные и пассивные. Активные уплотнения, к которым относят эластомерные прокладки в закрытых канавках, металлические рессорного типа (рис. 3.25, в), газонаполненные и пустотелые кольца (рис. 3.23, е), проявляют способность к самоуплотнению при действии давления среды. Важным преимуществом активных уплотнений является независимость от внешних Ркт1п  Рис. 3.28. Распределение контактного давления на стыке прокладки и фланца: а - при монтаже; 6 - при действии сил давления pS и момента М, изгибающего трубопровод нагрузок благодаря непосредственному контакту фланцев, воспринимающих действие изгибающих моментов и вибраций. В пассивных уплотнениях, к которым относят большинство уплотнений с прокладками, под действием р и М уменьшается Рк, ухудшается, а при критическом давлении р = ркр полностью теряется герметичность. Действие внешних нагрузок на фланцевое соединение при этом воспринимает прокладка. . Деление уплотнений на активные и пассивные обусловлено также их поведением при изменении температуры в широком диапазоне. Активные уплотнения из материалов с коэффициентами а, взаимно компенсирующими температурные деформации, сохраняют герметичность в широком диапазоне изменения температур. Очень важными эксплуатационными факторами являются релаксационные явления в материале прокладок и фланцев, а также ослабление резьбовых соединений во время эксплуатации. С учетом этих факторов при монтаже уплотнения необходимо обеспечивать запас рко- Поведение пассивных прокладок под действием нагрузок (см. рис. 3.26, а). При монтаже прокладка обжимается усилием Z болтов (zPg = Р), что создает среднее контактное давление рко = pa/s и деформацию прокладки ДЯо (е = = АНо/Н). Момент М, изгибающий трубопровод, и сила давления pSa (Sa -площадь, на которую действует давление среды) вызывают перераспределение давления рк (см. рис. 3.28, б). При этом вследствие удлинения болтов полностью или локально уменьшаются деформация сжатия прокладки (е < Eq) и контактное давление (рк < Рко). Из условия совместности начальной и дополнительной деформаций болтов А/б (А/б), фланцев А/ф(А/ф) и прокладки АЯ(АЯ) следует, что р = р--р-- (3.13) Здесь к - коэффициент, учитывающий фактическое распределение рк по поверх- ности прокладки при действии изгибающего момента М; п - относительная податливость [17]: w = 1,5 /(Х,б -I- 2Х,ф -I- гдеХв = /б/£5б,>.ф = 1ф/Еф8ф,Х„ = H/E„S -податливости соответственно болтов, фланцев и прокладки, м/Н; k, /ф, Я -высоты болтов, фланцев и прокладки, м (А/б = Х,Р,; А/ф = Хфр8; АН = X„p,oS). Зависимость рк от давления среды р показана на рис. 3.27, а. При р = ркр и уменьшении рк до предельно допустимого рктт наступает разгерметизация. Вследствие трудностей расчета деформаций фланцев на практике используют экспериментальные данные, согласно которым в уравнении (3.13) ориентировочно принимают к = (1/2) - (1/3) и W = 0,9 для паронита, w = 0,95 для фторопласта и мягких металлов, W = 1 - для стали [17]. При рк < ркшш (или р>Ркр) утечки Q увеличиваются: сначала постепенно с повышением р происходит раскрытие микроканалов, затем более интенсивно (см. рис. 3.27, б). Такая зависимость Q{p) свойственна щелевым уплотнениям. Нормы РкО установлены на основании практического опыта для различных материалов прокладок. Прокладки из неметаллических материалов. Резиновые плоские прокладки используют при р < 4 МПа и 9 = = - 40... -I-100 °С. Материал прокладок выбирают из условий совместимости с рабочей средой (см. подразд. 2.2). Обычно ширину прокладки / выбирают равной 0,l£)i для внутреннего диаметра Di < 100 мм; /«0,07Di для Dt = = 100...300 мм; Ы0,06 Dj для Di > 300 мм. Толщина прокладки для открытых фланцев Я « (0,1 ...0,2)/. При обжатии прокладки силой Ро = pS ее высота уменьшается до ho = (1 -Ео)Я, где Ео = Рао/(Е,! + рко); Е„ - модуль материала прокладки, МПа. Для резин объем при деформации практически не меняется, поэтому = Е{1 + ф-), где £„0 - условно равновесный модуль; Ф X 0,51/Н - коэффициент формы. Удли- нение болтов под нагрузкой Рб вызывает уменьшение е < eq и при е = - кр ip - Ркр) происходит разгерметизация: Ркр - Sa \ 1 - Ео 1 (3.14) где Ео определяется усилием затяжки рао и рко (обычно Ео = 0,25... 0,35); Екр = 0,02... 0,03. Зависимость ркр (eq) для резиновых прокладок показана на рис. 3.29, а. Прочность прок.1адки в открытых фланцах (рис. 3.26,6). Боковому выдавливанию прокладки под действием удельной силы Рр = hp препятствует сила трения Ру = 2/Рл, и сопротивление растяжению Р„. Для материалов малой прочности (резины, асбеста, бумаги, пластмасс, пробки) условие равновесия определяется силой трения, поэтому для жестких фланцев давление среды в начале выдавливания прокладки [36] 2/Рд -=яО,(1-Екр)Я - где / = 0,6 для резины; / = 0,5 для паронита. Из условия (3.15) следует, что при высоком давлении среды необходимо уменьшить высоту прокладки Я. Для увеличения коэффициента трения / на фланцах протачивают мелкие канавки. Ркр. мпа Ркр,мпа

р, МПа J0 20 а) S) Рис. 3.29. Зависимости контактного давления в момент разгерметизации от относительной деформации ео резиновой прокладки (а) и давления среды р для паронитовой прокладки (б) Уравнения (3.14) и (3.15) справедливы для ориентировочных расчетов прокладок из всех, указанных материалов. Пластмассовые и паронитовые плоские прокладки применяют в широком диапазоне температур 9 при р < 10 МПа. Размеры прокладок в большинстве случаев определяются размерами стандартных фланцев. Выбор материала зависит от рабочей среды, температуры и давления. Так, фторопластовые прокладки применяют в агрессивных средах при 9 = -195...200°С, паронитовые - см. табл. 3.14. Необходимое для обеспечения герметичности кошактное давление, зависящее от большого числа факторов, исследовано пока недостаточно. Типичная экспериментальная зависимость контактного давления в момент разгерметизации от давления среды показана на рис. 3.29,6. Обобщенная зависимость рко(р), при которой рк > >Рктт, имеет вид [28, 78] РкО = {а-1гЬр + тр - «р)Х„ (3.16) где а, Ъ, т, п - константы, определяемые экспериментально; X, = = kikjkkiiki - обобщенный коэффициент: ki учитывает влияние шероховатости (для Ra = 0,08 мкм, =0,8; для Ра =0,16 мкм = 1; для Ra = = 0,32 мкм Xi = 1,2); к2 учитывает влияние неплоскостности и размеры уплотнения; Кз отражает влияние свойств среды (для воды кз=1; для воздуха 1,4; для пара 1,7; для водорода и гелия 2). К4 учитывает влияние температуры (для 20°С ki=l); ks-коэффициент запаса, учитывающий ответственность изделия (для технологических линий к$ = 1,2; для ответственных объектов, пожаровзрывоопасных и токсичных сред ks = 1,5; для особо-ответственных установок ks = 1,8). Для выбора рко наиболее распространена формула, которую можно рассматривать частью уравнения (3.16) при малых р [14, 17, 29]: Рко = /С1 {кг + кзр)/1°- (3.17) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 [ 21 ] 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||