|

|

|

Промышленный лизинг

Методички

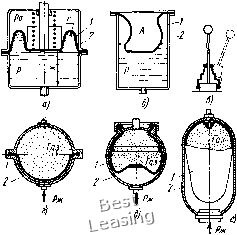

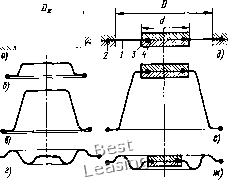

Уплотнения неподвижных соединений Разделительные диафрагмовые уплотнения все герметизируемые полости. Вследствие малой высоты слоя эластомера (Я«0,2 мм) и большой прочности сцепления его с металлом эти прокладки могут работать при давлении среды до 40 МПа. Анализ уравнений (3.9) и (3.15) показывает, что уменьшение Я, увеличение Кф и f способствует повышению РкО и критического (по прочности прокладки) давленияРкр в 5 -10 раз. Деформация прокладки s = 0,25...0,35, при этом РкО я; 30...50 МПа. Резинометаллические уплотнения торцовые (РУТ) с тарельчатыми пружинами. Герметизация торцовых разъемов корпусов из легких алюминиевых сплавов, в которых расположена система каналов с рабочей средой высокого давления р, представляет собою особо трудную задачу при эксплуатации изделия в широком температурном диапазоне и при динамическом характере р. В этом случае при низкой температуре вследствие разности температурных деформаций деталей из алюминиевых сплавов (а « 23 • 10"* °С" ), стали (а к » 12-10"* °C"), резины (а « 15 х X 10"°С"), деформации фланцев, ослабления затяжки резьбовых втулок-футорок, резкого увеличения времени релаксации резины наблюдается раскрытие стыков в момент пиковых значений р. Обычные уплотнения эластомерными кольцами и прокладками теряют при этом герметичность. РУТ полностью работоспособны при подобных условиях эксплуатации в широком температурном диапазоне. РУТ представляют собою тонкостенную резиновую оболочку 3 (рис. 3.40), внутри которой установлены стальные тарельчатые пружины 3 с шайбой 5, а снаружи - защитное стальное кольцо 2 Г-образного профиля [25]. Уплотняющим элементом конструктивной схемы является эластомерная оболочка, силовым - тарельчатые пружины. Шайба 5 служит для облегчения подбора пружин с обеспечением удельной нагрузки в месте контакта Ра = 150 Н/см и для ограничения деформации пружин. Рис. 3.40. Уплотнение РУТ: 1, 6 ~ герметизуемые фланцы; 2 - защитное кольцо; 3 - резиновое кольцо; 4 - тарельчатые пружины; 5 - шайба Защитное кольцо предотвращает выдавливание резиновой оболочки при динамическом раскрытии стыка соединения до 0,1 мм. РУТ, разработанные для Dy = = 4... 100 мм, изготовляют по чертежам С - 73 7 - 81 [25]. Габариты РУТ, мм: Dy 5-1011-18 19-2324-4950-7071-100 5 5 6 Я 3,6 3,6 7,5 5,0 7,5 6,0 В среде масел типа МГЕ (см. подразд. 2.5) РУТ работоспособны в температурном диапазоне 9= - 60...-I-130°С при давлении р < 63 МПа. В других средах пределы 9 определяются свойствами резины, выбираемой из условий совместимости. Ресурс работы РУТ порядка 10* циклов пульсаций р от О до 32 МПа в течение срока службы до 13,5 лет. Требования к посадочным местам уплотнения: допустимая неплоскостность фланцев - 0,05 мм; шероховатость поверхности контакта - Ra 2,5 мкм; допуск на высоту расточки под РУТ по квалитету 12(Н12), допустимай циклическая деформация фланцев при работе - 0,1 мм. По герметизирующей способности РУТ аналогичны уплотнениям эластомерными кольцами в нормальных условиях эксплуатации - класс негерметичности не хуже 1-2 в обычных и 2-1 в тяжелых режимах эксплуатации (соответственно 6510- и ёЮ" ммЗ/(мс) для масел). 3.8. Разделительные диафрагмовые уплотнения Диафрагмовые уплотнения (см. рис. 1.5, в) предназначены для разделения сред Р п А я обеспечения перемещения X границы раздела при минимальном перепаде давлений Др между ними. Они преобразуют либо воздействие Др в перемещение х диафрагмы (конструкции прямого действия), либо перемещение рабочего органа х в перепад давлений Др = р - ро. Соответственно диафрагмы могут быть компенсационными или насосными. Области применения разделительных уплотнений весьма разнообразны: мембранные насосы, газогидравлические аккумуляторы, приборы, вентили, гидробаки и т. д. Диафрагмовые уплотнения в зависимости от материала и конструктивно-технологических характеристик подразделяют на мембраны (резиновые, резинотканевые), сильфоны (см. подразд. 9, 10), баллоны газогидравлических аккумуляторов, чехлы гидробаков, чехлы пылегрязезапщтные для  Рис. 3.41. Резиновые диафрагмовые уплотнения: а - мембрана-манжета, перекатывающаяся в резервуаре при перемещении х штока; б - чехол гидробака; в - чехол рычага управления; г, d - сферические мембраны; е - баллон газогидравлического аккумулятора (I - уплотнитель; 2 - корпус устройства) УПС, камеры оболочковых уплотнений. Примеры конструкций показаны на рис. 3.41. Мембраны представляют собой плотную и гибкую перемычку \, имеющую наружный 2, а иногда и внутренний 3 бурт (рис. 3.42). По конструкции и форме их подразделяют на плоские, тарельчатые, конические, гофрированные и мембраны с жестким центром 4. Бурт может быть выполнен с утолщением круглой, прямоугольной или другой формы сечения для обеспечения герметичного закрепления мембраны в объекте по контуру. Жесткий центр предназначен для регулирования гибкости мембраны и присоединения к ней конструктивных элементов. На рис. 3.41, а показана коническая мембрана в устройстве, перемещающемся на расстояние х - Х Др. Жесткостью мембраны называют параметр L = АР/Ах, равный усилию АР = Ар5эф, воспринимаемому мембраной, на единицу перемещения Дх, см, где 5эф = Р/Др = Кэф/х - эффективная площадь мембраны, см; Уэф - эффективный объем - объем, вытесняемый мембраной при перемещении жесткого центра на 1 см. Для плоской мембраны с жестким центром 5эф = (1/3)(D--+ dD + d) к/4 [12]. Отношение площадей fc = 5эф/5 (S = 0,25jrD) называют  Рис. 3.42. Конструктивные формы мембран: а - плоская; б - тарельчатая; в - коническая, г - гофрированная; д-ж-те же конструкции с жестким центром Таблица 3.19 Зависимость хода жесткого центра мембраны

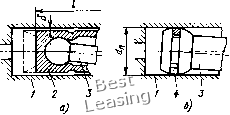

коэффициентом активности мембраны. Расчетное значение k = (l+d/D + {d/Dy/3. Расчет параметров мембран рассмотрен в работах [2, 12]. Гофрированные мембраны по механизму действия аналогичны плоским, менее жестки и обеспечивают больший ход X (табл. 3.19). Конические мембраны обеспечивают самый большой ход и минимальное усилие Р при благоприятных условиях скатывания конической поверхности между цилиндрическими направляющими устройства (рис. 3.42). По условиям эксплуатации различают мембраны низкого и высокого давления. Последние отличаются сложными деформациями элементов при всестороннем действии переменного давления р. Газонасыщение материала пропорционально р [уравнение (6.16)], поэтому при пульсациях и сбросе давления возможно газовыделение в поры и появление внутренних трещин, приводящих к развитию локальных дефектов. В таких условиях работают мембраны и баллоны газогидравлических аккумуляторов. В ре- зультате пульсации давления газ в аккумуляторе нагревается вследствие быстрого сжатия (дизельный эффект) и возникает возможность ускоренного термостарения резины. В связи с этим для прогнозирования сроков эксплуатации мембраны высокого давления необходим тщательный анализ зависимостей p{t) и расчет температурного режима 9(t). МембраньГ насосов обычно нагнетают . жидкость при низком давлении, но воспринимают значительные осевые нагрузки и совершают большое число рабочих ходов. Для повышения прочности и наработки эти мембраны выполняют из резинотканевых материалов. Резиновые смеси для изготовления мембран должны быть совместимы с рабочей средой (см. подразд. 2.2 и 6.3). Дополнительные требования к материалу: низкая газо- и влагопроницаемость, минимальная сорбция РЖ. Кроме того, материал не должен иметь поры, не должен растрескиваться при больших деформациях изгиба во всем рабочем диапазоне температур. При низких температурах и свойственных мембранам больших деформациях затвердевший материал быстро разрушается. Для резинотканевых мембран резиновая смесь должна быть совместима с клеями. Мембраны изготовляют из специальных резиновых смесей, индекс которых дополняют буквой Д (диафрагмовая). Герметичность мембран характеризуется утечками среды через уплотнение (механизмы утечек рассмотрены в подразд. 1.4, 1.5, 3.1, 3.5). Глава 4 УПЛОТНЕНИЯ СОЕДИНЕНИЙ ПАР ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДВИЖЕНИЯ 4.1. Основные конструктивные группы и области применения Для герметизации соединений пар возвратно-поступательного движения, применяют следующие уплотнения типа УПС (см. рис. 1.1 и рис. 4.1): щелевые и лабиринтные в качестве первой ступени УПС или в соединениях, допускающих большую утечку; металлические, углеграфитовые или пластмассовые порш невые кольца во внутренних соединениях, допускающих перетечку сред; набивочные для специальных сред (см. гл. 10); эластомерные и комбинированные с «ольцами или манжетами в соединениях с высокой герметичностью; диафрагмовые разделители при требовании практически полной герметичности; грязесьемники со стороны внешней среды. Области применения и требования к УПС чрезвычайно разнообразны, однако можно выделить два класса машин, в которых эксплуатируется большая часть УПС общепромышленного назначения: 1 - гидро- и пневмоцилиндры, 2 - поршневые машины (насось!, компрессоры, ДВС). Гидроцилиндры по конструктивной схеме и условиям эксплуатации УПС подразделяют на домкратные, кузнечно-прессовые, мобильных (землейройных, строительно-дорожных) машин, станков, систем,управления и автоматики, роботов, тормозных систем транспорта. Для каждого из перечисленных типов гидроцилиндров характерны: номинальные и максимальные давления (р. Ртах, МПа), скорости (l\ Umax, м/с), температуры (9...9п,ах, °С) при среднестатистической оценке режимов работы; типовые требования к ресурсу {N, циклов; L, км) и герметичности (V, см/м: Q, см7(м • с); рабочая жидкость - РЖ (см. подразд. 2.5) и окружающая среда - А. УПС домкратов (шахтные крепи, механизмы горизонтирования подъемно-транспортных машин и т. д.) работают в режиме редких периодических перемещений штоков (v 0,5 м/с; р < 30 МПа), длительных стоянок (р = = Ртах < 100 МПа); среда А - запыленная и взрывоопасная (9 = 0... --40°С), РЖ - негорючая, например эмульсия типа ВНИИ НП-117. Герметичность не ниже класса 1-2. Применяют эластомерные УПС (см. например, рис. 4Л,г~е,и,к). УПС кузнечно-прессового оборудования работают в режиме систематических перемещений плунжеров (и < 1 м/с; р < 50 МПа), А - пожароопасная (9 = = О... .-f 40 °С), РЖ типа промгидрол (9 60 °С),, иногда масла типа И-50А. Требуемый ресурс N » 10; L « 1000 км за 10000 ч при негерметичности класса 3 - 1. Применяют резинотканевые, пластмассовые и комбинированные УПС (см. например, рис. 4.1). УПС гидроцилиндров мобильных машин работают в режиме систематических перемещений штоков (v < < 0,5 м/с; р 30 МПа), среда А -запыленная (9 = - 45... -I- 45 °С), РЖ типа ВМГЗ, МГ-30 (9<80°С). Требуемый ресурс L * 1500 км за 5000 ч при негерметичности класса 3 - 1. Применяют резинотканевые манжетные или комбинированные УПС с грязезащитой (см. например, рис. 4.1,з,м, к). УПС для холодного климата выпускают в исполнении ХЛ. УПС гидроцилиндров станков (см. рис. 4Л,д,ж) работают в режиме систематических перемещений штоков (v < 1,5 м/с; р < 15 МПа); среда А -атмосфера (9 = О... -ь 35 °С), РЖ - масла типа ИГП (9 60 °С). Требуемый ресурс N = 10*... 10* (для шлифовальных станков), L» 10000 км за 20000 ч. Для внутренних полостей применяют УПС с поршневыми металлическими кольцами (герметичности класса 6), для штоков - эластомерные манжеты (L « « 9000 км при негерметичности класса 3 - 2). Для всех рассмотренных УПС сила трения не лимитируется. УПС гидроцилиндров систем автоматики работают в режиме систематических перемещений по произвольному закону обычно с малой амплитудой хода (v 0,3 м/с; р < 20 МПа); реже -с большой амплитудой хода (v < <0,5 м/с; Ртах < 30 МПа). Среда А-атмосфера (9 = 0... --40°С - в промышленных условиях; 9 = -45...-1-45°С-в мобильных машинах). РЖ - МГЕ-10А, АМГ-10, АУП, ИГП-18 (9<120°С), синтетические РЖ (9 < 200 °С). Наружная негерметичность класса 2 -1... 3 -1. Применяют эластомерные и комбиниро-  Рис. 4.1. Уплотнения гидроцилиндров: а-в - кольцевые УПС поршней (0-, Х- и Т-образного сечения с защитными кольцами); г-е - УПС штока Х-образным кольцом и манжетами с защитными кольцами; ж - поршневые кольца разрезные; 3 - манжеты с защитными кольцами; и - УПС штока комплектом резинотканевых манжет; к - грязесьемное кольцо ванные УПС с малыми силами трения и высокой надежностью, от которых требуется обеспечение 95 % ресурса L«300 км (см. например, рис. 4.1, а, б, г). УПС гидропривода тормозной системы автомобилей работают в относительно легких режимах (v к 0,05 м/с; р < < 10 МПа), но должны быть весьма надежны в условиях сильно загрязненной внешней среды А (атмосфера, вода); РЖ - тормозные жидкости (9 ss » - 45... -I- 60 °С). Применяют эластомерные УПС и чехлы для грязе-защиты (см. рис. 4.20). УПС пневмоцилиндров используют чаще всего в станках и роботах (и < 1 м/с; р < 1 МПа). 95 %-ный ресурс L « 100 км при негерметичности класса 2 - 2. УПС пневмосистем тормозов транспортных машин эксплуатируют при 9 = - 50... -ь 60 °С в условиях загрязненной внешней среды А. Применяют эластомерные уплотнения с высокой степенью надежности. Из УПС поршневых машин наиболее распространены [4, 52] щелевые уплотнения с зазором между поршнем и цилиндром 5 = 10...30 мкм (рис. 4.2,а) и длиной уплотняющей части I > > (2... 3) d„, применяемые в насосах и гидромоторах. РЖ - типа МГЕ-10А, ВМГЗ, АМГ-10 (9= -50...-f 100°С), а также АУ, МГ-30, ИГП-18 (9 = = -15...-1-120°С). Пара трения: бронза - сталь или чугун - сталь. Ресурс при р < 15 МПа и р < 30 МПа N« X 10 за 5000 ч при негерметичности класса 6. В аксиально-поршневых насосах применяют разрезные металлические поршневые кольца (рис. 4.2,6) со сферической поверхностью контакта  (пара трения сталь - чугун, РЖ - вязкие типа МГ-30, р < 40 МПа; и < 12 м/с; 9 = -15... -ь 120 °С, при негерметичности класса 6; ресурс в достаточной мере не выявлен). Для насосов сверхвысокого давления (р < 65 МПа), по зарубежным данным, применяют поршни с губкой (показана штриховой линией на рис. 4.2, а), в которых зазор 5 уменьшается с повышением р в результате ее деформации. Теория и расчет щелевых уплотнений изложены в подразд. 11.3. Поршневые кольца ДВС [93] работают, контактируя с горячим газом (9= 150... 300 °С) при рЮ МПа, и 15 МПа. Ресурс NxlO°, L« «300000 KM. Подробнее см. подразд. 4.5 и [93]. УПС поршневых компрессоров [58] обычно представляют собой комплект из шести-десяти плавающих колец, каждый из которых воспринимает долю общего перепада давлений Ар = Ар; (см. рис. 4.6). Конструкции УПС весьма разнообразны. В последнее время широко применяют УПС с кольцами из самосмазывающихся материалов, не требующих специальной системы смазки при газообразных рабочих средах. Влияние места расположения УПС в агрегате на их работу. Эксплуатационные свойства УПС существенно зависят от сочетания направлений движения контртела и действия сил давления (рис. 4.3). На УПС штоков (рис. 4.3,а), которые, как правило, выдвигаются в направлении среды с давлением ро < р, сила Рр действует только в одном направлении. В этом случае применяют УПС одностороннего действия, создаваемые на основе манжет (см. рис. 4Л,д,е,и) или плавающих колец. В зависимости от направления движения штока его ход Рис. 4.2. УПС аксиально-поршневых насосов и гидромоторов: а - щелевого вида; б - с разрезным поршневым кольцом (i - блок цилиндров; 2 - поршень; 3 -шатун; 4 - поршневое кольцо)

а) 6) В) Рис. 4.3. Схемы расположения УПС Рис. 4.4. Структурная схема УПС: / - основной (скользящий) уплотняющий элемент; 2 - силовой элемент; 3 - вспомогательный уплотняющий элемент (УН); 4 - неподвижное контртело; 5 - гибкий элемент; б - защитный (ан-тиэкструзионный) элемент; 7 - подвижное контртело (шток, цилиндр) может быть насосным (сплошная стрелка на рис. 4.3. а) или моторным (штриховая стрелка). При расположении УПС в штоке (рис. 4.3,6) характер относительного движения меняется, так как контртелом становится цилиндр. Если поршень находится под действием переменной по направлению силы Рр, применяют УПС двустороннего действия (рис. 4.3, в) на основе эластомерных колец (см. рис. 4.1, а-в), поршневых колец (см. рис. 4.1, ж) или двух уплотнителей одностороннего действия (см. рис. 4.1, з). В последнем случае между уплотнителями иногда может образоваться замкнутый объем с высоким давлением, поэтому уплотнители должны обладать клапанной способностью - пропускать среду в обратном направлении. Комбинированные УПС и уплотнительные комплексы применяют для повышения ресурса, срока хранения и обеспечения запаса работоспособности в кратковременных экстремальных условиях. Возможности простых конструкций всегда ограничены свойствами материала уплотнителя. В комбинированных УПС элементами структурной схемы (рис. 4.4) являются детали, выполненные из разных материалов, наиболее приспособленных для обеспечения функций элемента. Основной уплотнительный (скользящий) элемент 1 должен обеспечивать максимальную герметичность и минимальную силу трения. Первому требованию лучше всего отвечают эластомеры, второму - мягкие пластмассы с антифрикционными наполнителями (чаще всего на основе ПТФЭ). Наиболее перспективными материалами 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 [ 24 ] 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

||||||||||||||||||||||||||||||||||||||||||||||||||