|

|

|

Промышленный лизинг

Методички

внешней феды в агрегат. Рассматриваемые манжеты наиболее широко распространены в автомобильных агрегатах. Их выпускают по ТУ 38-105185-71 или чертежам [70], применяют при одностороннем вращении вала (и > 2000 мин" ) и отсутствии избыточного давления в корпусе агрегата при защите манжеты от пыли и грязи со стороны внешней среды. По сравнению с обычными манжетами имеют повышенный ресурс и пониженные температуры кромки (около 30 °С для резин на основе СКН). В узлах с недостаточным смазыванием при i; > 10 м/с рекомендуется применять манжеты из резин на основе СКФ или акри-латного каучука. Активные манжеты изготовляют в стандартных пресс-формах со специальными сердечниками, на поверхности которых в области губки выполнен обратный рельеф ее профиля под углом 50° к оси (см. рис. 5.18, в). Для нанесения рельефа используют ролик-накатку с обратным по отношению к манжете направлением много-заходной винтовой нарезки. Рассмотренный эффект смазки кромки при неперпендикулярном к оси положении ее плоскости (см. рис. 5.12) в зарубежной практике используют для искусственного наклона кромки в виде замкнутой винтовой линии с несколькими амплитудами - манжеты с волновой кромкой [103]. Пресс-форма для изготовления манжет с винтовой кромкой отличается от обычной только сердечником. В манжетах для валов двустороннего вращения (см. рис. 5.18, г) утечки, просочившиеся через кромку 2, попадают в полость С, отгоняются ребрами обратно к кромке и создают в полости С гидродинамическую опору [98, 103]. При изменении направления вращения и достижении достаточной скорости скольжения аналогичный эффект возникает в полостях С. Для развития гидродинамического эффекта важно произведение вязкости i на скорость скольжения t;, поэтому он проявляется при п > > 2000 мин". 5.3. Тепловой расчет манжетных уплотнений Мощность трения Np Вт, вследствие малой утечки через уплотнение практически равна тепловыделению Qf в зоне jcoHTaKTa: Nf = Qf = MfCa = = 0,5nfPD(o, где My - момент трения, Н-м; со - угловая скорость вала, рад/с. При расчете температуры на поверхности контакта манжеты и вала исходят из предположения, что распределение тепловых потоков из зоны контакта в вал бв и манжету Q, определяется уравнениями 0= Gb + Gm « бв; бв = KQf/iK + >м), (5.4) где и Я.м - теплопроводности материалов вала и манжеты [для стали 40 Х,в = 50 ВтДм • °С); для резины Х„ = = Хр= 0,23...0,27 ВтДм-°С)]. Из выражения (5.4) следует, что в манжетном уплотнении вала основной теплоотвод происходит через вал. В стационарном состоянии, когда температура в каждой точке во времеш! не меняется, температура в сечении вала под кромкой манжеты составляет Эу. От поверхносги вала теплота отводится с одной стороны (длиной Lbi) в рабочую жидкость с температурой 9, с другой (длиной Lgj) - в воздух с температурой 9о (рис. 5.19). Температура Эу в зоне контакта зависит от длины вала. На расстоянии Li от зоны контакта температура вала практически равна 9. Эта минимальная длина теплоотдающей части определяется тепловой характеристикой вала m: Lj > 2,5/mi; L2 > 2,5/m2. В зоне контакта температура повышается до Эу в соответствии с уравнениями A9vi = 4<3i KDXmith (mi, Lj)

100 0

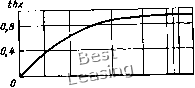

S/BL 101 4 В 10г 4 6 102 4- б 10Яе Рис. 5.20. Зависимости критерия Био от критерия Рейнольдса Рис. 5.19. Схема распределения тепловых по- дуса по уравнениям (5.4) и уравнению токов в манжетном уплотнении б = 61 + 62 Здесь 61 и Q2 - тепловые потоки от вала соответственно в рабочую жидкость и в воздух, Вт; mi и тг - тепловые харак- теристики вала, м mi = ]/Aa,/{KD); (5.6) где «1 и «2 - коэффициенты теплоотдачи от вала к среде, ВтДм • °С); D и D - диаметры вала, м. Коэффициент теплоотдачи от вала в окружающую среду определяют экспериментально с последующим обобщением результатов введением безразмерных критериев. Конвективный теплообмен между поверхностью и средой оценивают критерием Био Bi: а = BiX/D, (5.7) где Я-ж - теплопроводность жидкости или газа [для масел типа МГЕ-10 Х,ж = 0,1; для воздуха Х. = = 0,026 Вт/ /(м-°С)]. Критерий Bi является функцией критериев Рейнольдса Re и Прандтля Рг, удельной теплоемкости Ср и плотности р окружающей среды. Для манжетного уплотнения сложную зависимость Bi = = ¥ (Re, Pr, Ср, р) можно представить графически (рис. 5.20), что существенно упрощает расчеты. Определив из уравнения (5.7) коэффициенты oii и «2, оценим тепловые потоки наружу и внутрь кор- 61=2 1 -ь тг th (m2, L2) mi th (mi, Li) . (5.8) В гидромашинах фактическая длина вала и обычно превышает длину минимальной теплоотдающей части (соответственно Li и L2), поэтому величину th (m2, L2) к, th (mi, к 1 (рис. 5.21) можно не учитывать в расчете. Кроме того, mi> т2 и можно ограничиться определением теплового потока во внутреннюю полость, заполненную жидкостью. Из уравнений (5.6) и (5.7) следует: Qi = Qf/{l + \/i). Подставив в уравнение (5.5) значения mi и «1 из (5.6) и Qi из (5.8), получим весьма простую формулу для ориентировочного подсчета температуры, °С, в зоне контакта манжеты с валом АЭ. = /ХвХж [/в[ (5.9) где Ру =/Р - удельная сила трения, Н/м; V - скорость скольжения, м/с;  0,4 0,8 1,5 2,0 K=mL Рис. 5.21. Зависимость величины thx от тепловой характеристики и длины вала 0,4 0,3 0,2 0,1

0,250,5 v,m/c Рис. 5.22. Зависимость коэффициента трения манжетного уплотнения (D = 50 мм) от скорости скольжения при различных температурах и Р = 2 Н/см для масла АУ Bi - критерий Био, определяемый графически (см. рис. 5.20). Для валов из конструкционной стали и масел типа АМГ-10 1ДХс« 2,2 Вт/ /(м • °С), для валов из коррозионно-стойкой стали типа 20X13-1,6 Вт/(м-°С). Удельная сила трения для манжет с разными параметрами изменяется в сравнительно узких пределах. Например, для манжет из резины на основе СКН-26 при давлении в корпусе 0 - 0,1 МПа и 9= 50°С получено [35]: D, мм . . Ff, Н/см 20 35 2-2,5 1,5-2 60 100 0,8-1 0,8-1 Характер изменения коэффициента трения манжет при увеличении скорости скольжения показан на рис. 5.22. Для нестационарного температурного режима характерно экспоненциальное повышение температуры в месте контакта вала площадью S от начального 9 до Эу в соответствии с уравнением АЭ = - 9 = [gf/(KfS)] (1 - где Кр - обобщенный коэффициент теплоотдачи, ВтДм • °С). Постоянная времени нагрева т для манжетного уплотнения СврД Ll + L2 ~ 4 (BiiLiXJDi) + (Bi2L2V52) где Св - удельная теплоемкость материала вала, Дж/(кг-°С); р - плотность материала вала, кг/м; - теплопроводность воздуха, Вт/(м-°С). Для часто встречающихся соотношений между диаметром вала D и длинами его сторон Lbi, Lj (bi > 3D, 12 > 5£)) можно получить простую формулу, оценивающую время ty, мин, нагрева вала до установившейся температуры. Так как tyK Ах и Bii Ш2, то, подставив в выражение для х удельную теплоемкость конструкционной стали Cg = 460 Дж/ /(кг • °С), теплопроводность масла Я. = = 0,1 ВтДм • °С), плотность стали р = = 8 • 10 кг/м и D в см, получим ty = 100 D/Bi. Пример. Манжета на вал диаметром D = 7,6 см; Pf = 1 Н/см; п = 1000 - 3000 -- 4000 мин"*; масло вязкостью v,oo = = 0,1 cmVc Я.ж = 0,1 Вт/(м°С); внешняя среда - воздух {ко = 0,026 ВтДм • °С); Эо = = 40°С; а=100°С]. Определить температуру Sy в зоне контакта и время нафева ty до установившегося состояния. Порядок расчета соответсгвенно при и: 1000 3000 4000 мин-. 1) v = nDn/60 ..... 400 1200 1600 см/с 2) Ke = vD/v.....З-Ю" 9-lOt 1,2-105 3)Bi(l/Bi)(cM.pHC. 5.20) 100(10)225(15) 275(16,5) 4) ДЭу 20 40 45 "С 5) 9у = 9 -)- Д&у..... 120 140 145 "С 6) ty = 100 Bi 58 26 21 мин Результаты расчета показаны на рис. 5.23. Там же нанесены экспериментально полученные точки [101]. Для обеспечения длительной работоспособности манжеты необходимо выбрать резину на основе СКФ. 140 130 120 ПО

woo 2000 п, мин Рис. 5.23. Зависимость температуры в зоне контакта от частоты вращения вала 5.4. Резиновые армирсжанные манжеты для валов Резиновые армированные манжеты изготовляют по ГОСТ 8752-79, ОСТ 23.1-77-71, ОСТ 23.1-78-71, ОСТ 23.1-79-71, ТУ 38-105185-71, ТУ 38-105437-72 и др., а также по технической документации (чертежам) потребителей. Большинство манжет изготовляют по ГОСТ 8752 - 79: тип I - однокромоч-ные (рис. 5.24, а), тип II - однокромоч-ные с пыльником (рис. 5.24, б). Каждый тип имеет два исполнения: с рабочей кромкой, полученной механической обработкой; формованной рабочей кромкой. Армированные манжеты исполняют с маслоотгонными (гидродинамическими) рельефами [70]. По ГОСТ 8752-79 или ТУ 38-105437-72 и чертежам выпускают также манжеты с двумя браслетными пружинами (рис. 5.24, в) для среды минеральных масел при 9= -50... + 100°С. Манжеты по ГОСТ 8752-79 эксплуатируют при р < 0,05 МПа. Рабочая среда и температурный режим эксплуатации определяются группой резины (см. подразд. 5.2 и 2.2 и табл. 5.2). Большинство резин для манжет изготовляют из полярных каучуков (СКН и СКФ). Они предназначены пре-  Рис. 5.24. Армированные манжеты для валов: а - типа 1; б - типа II; в - с двумя браслетными пружинами имущественно для работы в среде нефтяного происхождения. Для синтетических РЖ применяют резины на основе СКФ, для воды - на основе СКН. В ограниченных объемах для специфических сред применяют резины на основе СКЭП и других каучуков [70]: СКН . . .7-ИРП-1068-ЗС; 7-ИРП-1068-24; 51-1455; 7-4004-112; 7-4004-4М; 7-В-14-1; 51-1666-1; 51-1666 СКФ . . . ИРП-1314-1; ИРП-1316; ИРП-1287; 51-1435 СКТВ и СКТФ. . .ИРП-1401; ИРП-1682 акрилатного..... 2800 Допустимые скорости скольжения определяются режимом трения и теплостойкостью резины. Ориентировочно предельные скорости скольжения вала Таблица 5.2 Условия эксплуатации резиновых армироваииых манжет [70]

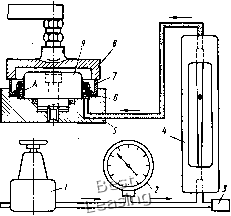

Примечание. СГ - необходимо согласование; Н - резина не совместима со средой. 7 Под ред. А. И. Голубева и Л. А. Кондакова Таблица 5.3 Основные размеры, мм, резиновых армированных манжет (см. рис. 5.24) 7* 8* 9* 10* 11* 12* 13* 14* 15* 16* 17* 18* 19* 20 21 22 24 25 26 28 30 32 35 36 38 40 22 22 22 22 26 26 28 28 28 30 30 32 35 35 40 40 40 40 42 45 47 52 52 58 58 58 60 40 42 45 48 50 52 55 56 58 60 63 65 70 71 75 80 85 90 92 95 100 105 ПО 115 120 125 62 62 65 70 70 75 80 80 85 90 90 95 95 100 105 ПО 120 120 120 125 130 135 145 150 155 130 160 140 150 160 170 180 190 200 210 220 230 240 250 260 280 300 320 340 360 380 400 420 450 480 500 170 180 190 200 220 230 240 250 260 270 280 290 300 320 340 360 380 400 420 440 470 500 530 550 * Только для манжет типа I. диаметром D в зависимости от типа резины показаны на рис. 5.25. Манжеты типа II по ГОСТ 8752 - 79 рекомендуется применять при и < 10 м/с для резин групп 1, 2, 3 (для автомобилей - при и < 15 м/с для резины группы 2) и при и < 20 м/с для резины группы 4. Максимальная температура Эщх кромки манжеты должна быть существенно ниже температуры теплостойкости (см. подразд. 5.3). Время работы при 9 > 9п,а, (см. табл. 5.2) должно быть ограничено несколькими часами. Гарантийный срок службы и хранения по ГОСТ 8752-79 для манжет из v,m/c 30 Рис. 5.25. Рекомендуемые предельные скорости скольжения для стандартных манжет из резины по основе: / - СКН; 2 - СКФ-32, 3 - СКФ-26 и СКТФ резин на основе СКН составляет 10 лет с наработкой 1000 ч; для манжеты из резины групп 4-6-2500 ч. Указанные параметры являются ориентировочными и могут быть уточнены на основании расчетов и экспериментов. Срок хранения манжет перед установкой в агрегат 3 года. В течение гарантийного срока утечки не должны превы-щать нор.мы класса негерметичности 2-2 (см. табл. 1.8). Условные обозначения манжет: тип - исполнение - диаметр вала D х диаметр корпуса £)j - группа резины. Пример условного обозначения манжеты типа 1 исполнения 2 для вала диаметром 50 мм с наружным диаметром 70 мм из резины группы 3: Манжета L2 - 50 х70 - 3 ГОСТ 8752 - 79. Основные размеры армированных манжет указаны в табл. 5.3. Для вала диаметром D наружный диаметр и высота Н манжет типов I и II одинаковы. Исключением являются манжеты размером D*, которые выпускают только типа I. Нестандартные манжеты должны иметь такие же габариты. Пружины для манжет выпускают по ОСТ 23.1-77-71 из стальной углеродистой пружинной проволоки диаметром d„ с усилием для валов - диаметром D (см. рис. 5.13): Д мм 6-9 20- 80- 130- 180- 420- -80 -125 -170 -400 -500 d,„ мм 0,3 0,4 0,5 0,6 0,7 0,8 Ре, Н 2,4 4,0 4,8 6,0 7.2 9,0 Каркасы для манжет выпускают по ОСТ 38 05146-78 из стали 08кп или 10кп и 20. Контроль качества манжет. Стандартные армированные манжеты подвергаются приемным (текущим), периодическим и типовым испытаниям. Типовые испытания проводят перед началом серийного производства, при изменении конструкции, материалов или технологии, если они могут влиять на работу и качество манжет. Периодические испытания проводят для проверки стабильности производства. Текущим испытаниям подвергают каждую партию манжет (число проверяемых манжет в партии далее указано в скобках). Текущие испытания включают следующие этапы (контролируемые размеры даны на рис. 5.24). 1. Внешний осмотр и контроль диаметра Do (100%), размеров D, hi, hj,. биение наружного диаметра D относительно внутреннего Do (0,5%, но не менее десяти манжет). 2. Контроль профиля и исполните.1ьных размеров манжет при приемке новых и отремонтированных пресс-форм, а также не реже одного раза в 3 мес. в процессе производства. Для контроля из манжеты делают тонкие радиальные срезы, которые затем рассматривают на оптическом проекторе, сравнивая с профилем шаблона. 3. Проверка на набухание по ГОСТ 9.030-74 на образцах, вырезанных из готовых манжет (0,1%, но не менее трех манжет). 4. Контроль силовой характеристики (контактного давления или удельного усилия Р) на специальных приборах. Принцип действия пневматического прибора (рис. 5.26) основан на фиксации давления воздуха Ро в полости А манжеты, при котором наблюдается отрыв кромки манжеты от вала и потеря герметичности. Давление ро является мерой Р или р и должно находиться в заданных пределах. Механический прибор (рис. 5.27) действует по принципу разрезного вала. Секторы 1 со сменными кулачками 2 для манжет 4 различного диаметра могут перемещаться в  Рис. 5.26. Прибор для контроля манжет методом отрыва уплотняющей кромки от вала: 1 - регулятор давления; 2 - манометр; 3 - дроссель; 4 - расходомер; 5 - корпус; б - прокладка; 7 - манжета; 8 - крышка-зажим; 9 - калиброванный вал радиальном направлении. Коническая головка 5, на которую опираются секторы, связана тягой с рычагом 7, имеющим противовес массой G и груз 8. На рычаге расположена шкала отсчета усилия Р. До установки манжеты на секторы надевают кольцо 3 диаметром D и регулируют нулевое положение индикатора 6. Прибор позволяет определять зависимость Р от деформации губки: Р = KgiL, где Kq - постоянная прибора; AL- показания индикатора. Механический прибор удобен тем, что может быть использован на любом рабочем месте, пневматический - обеспечивает большую чувствительность. Контроль эксплуатационных свойств включает проверку морозостойкости, термостарение и сокращенные ресурсные испытания. Морозостойкость проверяют по отсутствию трещин на кромке манжеты после замораживания, выдержки манжеты в течение 4 ч при предельной для данной резины температуре 9n,i„ и 10-кратной деформации кромки на приборе, имитирующем вал с биением 0,15 мм (малые D)... 0,25 мм (D > 100 мм). Термостарение в течение 70 ч в стандартной среде при 9 = 100 °С (для резин групп 1, 2, 3), 150 °С (для резин групп 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 [ 31 ] 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||