|

|

|

Промышленный лизинг

Методички

Таблица 6.11 Уровни загрязненности РЖ (выборка) Класс чистоты по Число частиц iV, в объеме 100 мл РЖ при hdi, мкм

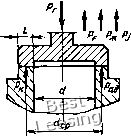

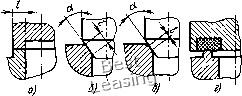

Массу механических загрязнений q- в объеме жидкости определяют по ГОСТ 10577 - 78 (в мг/л или %), сравнивая массы контрольного фильтра в исходном состоянии и после фильтрации через него 100 мл РЖ. Для масел типа АМГ-10 и МГЕ-10А в состоянии поставки в запаянных банках = 8... 30 мг/л. Масла, транспортируемые в цистернах и разливаемые в бочки, имеют = = 600... 1400 мг/л, что на порядок превышает допустимые нормы. Такие масла до заправки в гидросистемы необходимо очищать до з < 100 мг/л. На надежность работы уплотнений в первую очередь влияет гранулометри- Глава / КЛАПАННЫЕ УПЛОТНЕНИЯ 7.1. Основные сведения Клапанные уплотнения (КУ) или затворы, являющиеся уплотнительными устройствами периодического действия, предназначены для перекрытия потока рабочей среды. В клапанных уплотнениях наиболее интенсивно протекают процессы эрозионного, динамического и коррозионного разрушения. Конструкция КУ в значительной степени определяет надежность, габаритно-массовые характеристики и энергопотребление агрегатов, арматуры и исполнительных устройств [29]. Классификация КУ, построенная на основе анализа характера взаимодействия ческий состав загрязнений с числом частиц Ni в определенных интервалах их размеров Mi. Плотность распределения частиц регламентирует ГОСТ 17216-71 (табл. 6.11). Практически чистота гидросистем находится в пределах классов 6-14, чаще классов 9 - 13. Если при эксплуатации чистота РЖ становится грубее допустимой (что свидетельствует о несовершенстве системы фильтрации), РЖ необходимо заменять даже при сохранении других качественных показателей в пределах нормы. Для уплотнений наиболее опасны мелкие частицы загрязнений (1 - 5 мкм) в РЖ. контактирующих уплотнительных элементов и возникающих в процессе герметизации деформаций, позволяет оценивать различные конструктивные схемы КУ. Так, по принципу образования КУ выделяют большую группу конструкций, в которых герметичность достигается в результате деформации контактирующих элементов. Две другие группы составляют КУ с расплавляемым (замерзающим) и жидкостным (гидрозамки) уплотнениями. По материалу контактирующих элементов въще-ляют КУ, образованные контактом металлического и неметаллического элементов (металл - неметалл), металлических элементов (металл - металл) и контактом неметаллических элементов. Анализ характера деформации при контакте элементов КУ позволяет выделить уплотнения с упругой, пластической и пластической только в поверхностной зоне уплотнительных элементов деформациями. Сила герметизации и работоспособность КУ в значительной степени зависят от жесткости контактирующих элементов. Анализируя КУ по жесткости контактирующих элементов, выделяют КУ с нормальной и пониженной жесткостью. При разработке КУ необходимо учитывать многообразие технических требований, предъявляемых как к уплотнению, так и к агрегату. Эти требования можно систематизировать по следующим основным группам: а) основные рабочие параметры - условный проход /)у или пропускная способность; давление, перепад давлений; диапазон изменений температуры; диапазон регулирования параметров рабочей среды (для регуляторов) и др.; б) характеристика рабочих сред - химический состав, агрегатное состояние, механические примеси, вязкость, взрыво-пожароопасность и др.; в) требования к качеству - герметичность, ресурсы по срабатываниям и расходу, точность и стабильность рабочих параметров, надежность и долговечность; г) эксплуатационные условия - частота и быстрота срабатываний, время нахождения в положениях «открыто» и «закрыто», возможность и периодичность технического обслуживания и ремонта, внешние воздействия (вибрация, удары, линейные перегрузки и др.); д) особые требования - ограничения по габаритам, массе и энергопотреблению, необходимость дублирования КУ, способ управления, тип привода и др. Следует также учитывать экономические требования, зависящие от объема производства, ограничений по применению материалов, стоимости изготовления и эксплуатационного обслуживания. Выбор конструктивной схемы КУ является наиболее сложным и ответственным этапом проектирования и осуществляется на основе анализа функциональных параметров с учетом параметров технологической наследственности. К функциональным параметрам КУ относят: герметичность уплотнения (допускаемые утечки); пропускную способность и гидравлическое сопротивление; контактное давление; чувствительность к погрешностям изготовления, монтажа и температурным деформациям; стойкость к динамическим нагрузкам при срабатываниях, коррозионному и эрозионному воздействию среды, внешним эксплуатационным воздействиям. Обеспечение герметичного перекрытия потока рабочей среды - основное назначение КУ. Герметичность КУ определяется допускаемыми утечками. Абсолютной герметичности достичь невозможно, практически достижимая герметичность зависит от чувствительности методов контроля герметичности уплотнений (см. подразд. 1.5). Допускаемые утечки среды через КУ указывают в техническом задании. Для запорной трубопроводной арматуры общепромышленного назначения с D, = = 3... 2000 мм допускаемые утечки регламентированы ГОСТ 9544-75. Учитывая, что выбор класса герметичности в зависимости от среды и £)у является рекомендуемым, в некоторых технически обоснованных случаях утечки можно определять по другим критериям. Для КУ основной метод герметизации заключается в обеспечении плотного контакта поверхностей под действием сжимающей нагрузки Рг (рис. 7.1). При этом деформируются неровности поверхности контакта, уменьшается межповерхностный зазор и увеличивается сопротивление утечке среды. Основные факторы, влияющие на механизм герметизации КУ: параметры герметизируемого вещества, механизм переноса вещества в межповерхностных зазорах, силовой и конструктивный факторы, рельеф поверхностей уплотнения, сближение поверх-  Рис. 7.1. Схема действия сил в КУ костей, геометрические параметры зазоров, физико-механические свойства поверхностных слоев, утечки. Конструктивный фактор является одним из важных - он определяет механизм герметизации и герметичность КУ. Анализ различных конструктивных схем позволяет выделить три основных конструктивных типа КУ. Для КУ первого типа (рис. 7.2, а и б) характерны притертые уплотнительные поверхности, широкая зона контакта {1 = 2...5 мм) и повышенная контактная жесткость. Такие КУ обычно работают при относительно небольшом контактном давлении и нормальной температуре. В пневмосистемах с высоким давлением и вакуумных системах КУ этого типа не обеспечивают требуемой герметичности. Кроме того, данная конструктивная схема не обеспечивает надежной работы при температурных или силовых короблениях одной из деталей КУ. Схемы первого типа бьтают конусными (а = 30... 45°, рис. 7.2, б) и плоскими (а = 90°, рис. 7.2,4  Рис. 7.2. Конструктивные типы КУ: а, б - металл - металл с широкой зоной контакта; в - металл - металл с линейным контактом ; г - металл - полимерный материал КУ второго типа (рис. 7.2, в) - уплотнения с линейным контактом (по линии или ножевым), имеющие малую зону контакта (/ < 0,5 мм). В зависимости от угла а КУ второго типа также бывают конусными или плоскими. Эти КУ работают при более высоком контактном давлении, для них характерны значительные упругие объемные деформации контактирующих деталей, менее жесткие требования к чистоте поверхности и короблениям. В последнее время все более широкое применение находят КУ, в которых одна из деталей выполнена в виде упругой тонкостенной кромки (оболочки). Для таких КУ характерны пониженные требования к погрешностям изготовления и сборки, значительно меньшая жесткость и более широкий диапазон условий эксплуатации. КУ третьего типа (рис. 7.2, г) - уплотнения металл - полимер обеспечивают высокую степень герметичности при малом кбнтактном давлении. Это позволяет разрабатывать агрегаты и исполнительные устройства с малыми габаритно-массовыми характеристиками и энергопотреблением. Утечки рабочей среды через КУ зависят от сближения контактирующих поверхностей, которое определяется геометрическими параметрами межповерхностной полости и контактным давлением герметизации. Под контактным давлением герметизации рко понимают минимальное контактное давление на уплотнительных поверхностях КУ, обеспечивающее герметичность при заданном рабочем давлении среды р. Давление РкО определяется силой, отнесенной к номинальной площади контакта клапана с седлом. Механизм герметизации и расчетные формулы подробнее рассмотрены в подразд. 3.5 и 3.6. Требуемая для герметизации КУ сила Рг должна удовлетворять следующим неравенствам: при давлении «под клапан» Рг > pScp -t- PkSh; йри давлении «на клапан» Рг -t- pScp > PkSh, где Sep = 0,25л {d + tf - неразгруженная площадь клапана, на которую действует давление среды. Сила Рг обычно создается приводом, пружиной или другим силовым элементом КУ. Общая сила, развиваемая приводом в момент открытия КУ (см. рис. 7.1): Рг = + PkqSh + Рж + Pf+Pi + P. и Рко = (7.1) где Рр - сила от действия среды (положительна при подаче среды «под клапан» и отрицательна при подаче среды «на клапан»): Рр = pScp; Рж - максимальная сила от жесткости упругих элементов (пружин, сильфонов, мембран и др.); Pf - сила трения; Pj - динамическая сила для компенсации ударных, линейных и других воздействий на подвижные части клапана; Рад - сила адгезии (прилипания, примерзания, прикипания)контактирующих элементов КУ. Силу адгезии Рад обычно определяют экспериментально и в некоторых случаях учитывают в общем балансе действующих сил [29]. При проектировании агрегатов, арматуры и исполнительных устройств рко определяют по эмпирическим зависимостям, полученным при совокупности определенных условий. При нормах герметичности по ГОСТ 9544 - 75 и требованиях к микрогеометрии уплотнительных поверхностей, указанных в табл. 7.1, для расчета применяют формулу [17] p = KiiC + K2p)/l 10,5 (7.2) где Ki - коэффициент, зависящий от среды; С и Xi - коэффициенты, зависящие от материала уплотнения; / - ширина контактной зоны, см. Учитывая многообразие факторов, влияющих на работу КУ, окончательную оценку их работоспособности выполняют после проведения испытаний, максимально приближенных к реальным условиям эксплуатации. Таблица 7.1 Рекомендуемые шероховатость и волнистость уплотнительных поверхностей металлических КУ

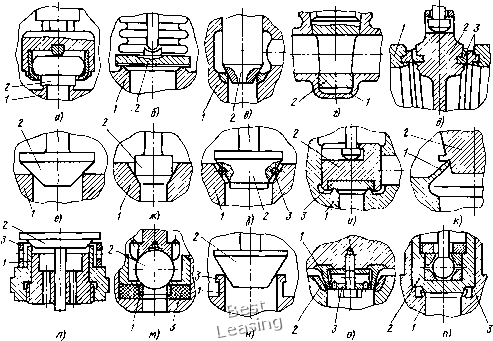

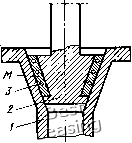

7.2. Уплотнения типа металл - металл КУ типа металл - металл применяют в агрегатах, работающих в широком диапазоне давлений и температур. Анализ применяемых на практике конструкций КУ с металлическими контактирующими элементами позволяет выделить их основные типы (рис. 7.3). В КУ с жесткими элементами (см. рис. 7.3, а -д) реализуется преимущественно упругая деформация в контакте. Для обеспечения герметичности таких КУ необходима тщательная обработка уплотнительных поверхностей седла 1 и запорного органа 2 или уплотнительных колец 3 (см. рис. 13,д). Конструкции КУ с плоскими уплотнительными поверхностями технологичны и позволяют относительно просто обеспечивать заданные точность формы и шероховатость уплотнительных поверхностей. Погрешности изготовления КУ с коническими уплотнительными поверхностями (рис. 7.3, в) компенсируют увеличением контактного давления. Конструкции КУ, показанные на рис. 7.3, а -в, чувствительны к динамическим нагрузкам при срабатываниях. Для компенсации динамических нагрузок при посадке запорного органа на седло в таких конструкциях обычно предусматривают дополнительные пружины или предохранительные опорные пояски. Ресурс КУ с плоским контактом зависит от качества уплотнительных поверхностей, чистоты рабочих сред, материалов и условий эксплуатации. Такие КУ обычно применяют при Dy < 300 мм, р < 50 МПа и 9 < 600°С. Конструкции КУ с контактом по конической поверхности применяют при Dy < 200 мм, р < 250 МПа и 9 < 600 °С. Их ресурс также определяется качеством изготовления и условиями эксплуатации и обычно не превышает 3000 циклов срабатываний.  Рис. 7.3. Конструкции КУ типа металл - металл В КУ с пластической деформацией контактирующих элементов (см. рис. 7.3, е -к) деформации смятия подвергается уплотнительная кромка седла ] (см. рис. 7.3, е) или клапана 2 (см. рис. 7.3, ж). В некоторых КУ смятию подвергаются мягкие закладные уплотнительные элементы клапанов 3 (см. рис. 13,3,и). Герметичность КУ может также обеспечиваться путем врезания острой кромки седла ] в мягкую деталь клапана 2 (см. рис. 7.3, к). В качестве материала уплотнителей применяют медь, алюминий, иногда серебро и другие драгоценные металлы. КУ, показанные на рис. 7.3, е, ж, обычно применяют при р 20 МПа и Dy < 100 мм, конструкции, показанные на рис. 7.3,3 - к, - при избыточном давлении и в вакууме. КУ с упругой кромкой (рис. 13,л - п), выполненной обычно в виде тонкостенных оболочек, находят в последнее время все более широкое применение. Основное преимущество КУ данного типа - высокая герметичность при относительно небольших силах герметизации. Для повышения надежности работы и ресурса деформацию упругой кромки 1 при ее контактном взаимодействии с жесткой деталью клапанной пары 2 обычно ограничивают, устанавливая осевые или радиальные упоры 5 (см. рис. 7.3, л, о, и) либо запрессовывая тонкостенную оболочку 1 в гнездо 3 из полимерного упругого материала (см. рис. 13,м). Иногда для ограничения деформации упругой кромки на оболочке 1 выполняют ребра жесткости 3 (см. рис. 7.3, н). КУ с расплавляемым контактом уплотнительных элементов применяют в конструкциях запорных устройств с повышенными требованиями к герметичности уплотнений, в частности в вакуумной технике. В качестве расплавляемых металлов обычно применяют сплав Вуда, олово, серебро, индий и другие металлы и сплавы. Герметизация соединения седла J с запорным органом 2 достигается расплавлением с помощью нагревателя 3 8 Под ред. А. И. Голубева и Л. А. Кондакова  Рис. 7.4. Конструкция КУ с расплавляемым контактом уплотнительных элементов легкоплавкого материала М, расположенного в выточке запорного органа (рис. 7.4). Проектирование КУ осуществляют в определенной последовательности: анализ эксплуатационных показателей и экономических требований, выбор способа герметизации, схемы КУ и материалов, расчет основных геометрических и прочностных параметров уплотнения, уточнение принятых решений и оптимизация конструкции КУ и агрегата. Многообразием конструкций КУ и факторов, определяющих их работоспособность, вызваны трудности разработки нормативных документов, поэтому их число ограниченно. Конструкции, размеры и типы КУ запорной трубопроводной арматуры с уплотнением типа металл - металл, работающей при р = 1,36... 1,5-10** Па и 9 = - 253... -t- 600°С, определены ОСТ 26-07-2042-81 (рис. 7.5, табл. 7.2-7.7). Материалы уплотнительных элементов КУ выбирают с учетом их коррозионной стойкости в рабочих средах и конкретных эксплуатационных условиях. Необходимое контактное давление ро для КУ определяют по эмпирическим формулам: при контакте по поверхности Pko = Ki(C+K2p)/i/F; (7.3) при контакте по линии Рко = К,Р, (7.4) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 [ 36 ] 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||