|

|

|

Промышленный лизинг

Методички

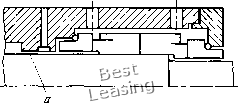

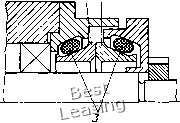

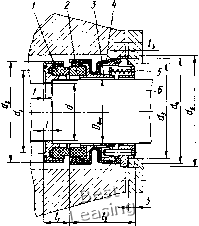

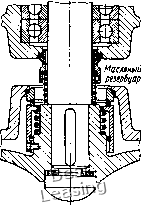

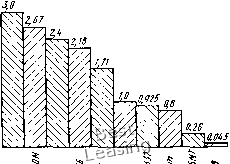

и в других отраслях эксплуатируют различные машины и агрегаты, исполнительные механизмы которых приводятся в действие вращающимися валами и находятся в постоянном контакте с землей, цементным раствором и другими абразивосодержащими средами. До последнего времени применение торцовых уплотнений в этих средах считалось приемлемым только при условии малых концентраций твердых включений и их низких абразивных свойств. Сдерживающим фактором на пути широкого распространения торцовых уплотнений в насосах, перекачивающих абразивные гидросмеси, было определенное несоответствие уровней требований, предъявляемых к насосам и торцовым уплотнениям, которыми комплектуется насос при эксплуатации. Разработка торцовых уплотнений с учетом специфики работы в гидросмесях, появление новых износостойких материалов привели к расширению диапазона применения торцовых уплотнений. В данном подразделе рассмотрены торцовые уплотнения для нейтральных и агрессивных сред с содержанием твердых включений более 4% объема среды. Объемная концентрация твердых включений, %: для насосов, перекачивающих угольную пульпу - до 10, химических и грунтовых насосов - до 15, шламмовых - до 20, Песковых - до 25. Среды, содержащие твердые включения, можно разделить на четыре группы: I - среды, содержащие твердые включения естественного и искусственного происхождения (концентраты руд, песчаные и глиноземные пульпы, бумажная масса, краска, сточная вода, крахмал); II - среды, содержащие твердые включения искусственного органического происхождения (суспензии полипропилена, поливинилхлорида, полиэтилена, латекс, стирол); III - высокотемпературные среды, содержащие твердые включения (смолы, асфальт, растворы серного, фталевого и яблочного ангидридов); IV - среды, практически не содержащие твердых включений при рабочей температуре (растворы ацетатов, карбонатов, сульфатов цинка, кальция, меди; нитрата аммония, гидроокиси, клеи, сиропы); появление твердых включений в этих средах связано с повышением или понижением температуры. Конструкции уплотнений для сред третьей группы рассмотрены в подразд. 9.7. Для сред первой группы характерны нейтральный состав гидросмеси и высокая твердость абразивного компонента. Значение твердости Я 10"Па, некоторых абразивных материалов приведены ниже: Известковый камень.....0,13 - 0,14 Уголь.........0,03-0,44 Антрацит.......0,3-0,4 Кокс.........0,5-0,6 Кварцевый песок.....0,7 - 0,8 Магнетит........0,5-0,95 Кварцит........1,1-1,125 Пирит.........0,8-1,4 Гранит........1,4-1,55 Для сред второй и особенно четвертой групп характерны высокие агрессивные свойства гидросмеси и средняя или низкая твердость абразивного компонента (согласно ГОСТ 25941 -83 содержание абразивных включений 2% по объему). Наиболее типичным решением проблемы уплотнения вращающегося вала для сред второй и четвертой групп является применение уплотнительного комплекса в виде двойного торцового уплотнения (см. рис. 13.1 и 13.2) с подачей в камеру уплотнения затворной жидкости под давлением, превышающим давление рабочей жидкости на 0,1-0.15 МПа. Безусловным требованием успешной эксплуатации уплотнений, работающих в жидкостях, склонных к образованию кристаллов при пониженных температурах, является поддержание в камере уплотнения температуры, превышающей  Рис. 9.34. Двойное торцовое уплотнение с внутренним щелевым уплотнением точку кристаллизации рабочей жидкости, с целью избежать воздействия образующихся при охлаждении жидкости кристаллов на поверхности пары трения и другие детали уплотнения. Регламентом работ по запуску машины должен быть предусмотрен предварительный подогрев зоны уплотнения до температуры, при которой твердый компонент гидросмеси переходит в жидкое состояние, или должна быть предусмотрена промывка зоны уплотнения каким-либо растворителем (водой, метанолом, паром и др.). Обратная картина наблюдается, например, при синтезе мочевины под высоким давлением. Температура жидкости в зоне уплотнения не должна превышать 70 °С, т. е. температуры, при которой из раствора выпадают кристаллы синтезированного продукта. Чтобы в рабочем режиме насоса не возникало отложений в зазоре между втулкой вала и неподвижным кольцом пары трения, перед торцовым уплотнением предусмотрена дроссельная щель а (рис. 9.34), в которую подается холодная вода. Наиболее серьезные проблемы возникают при разработке уплотнений для сред первой группы. Тяжелые условия работы торцовых уплотнений в абразивных гидросмесях предопределяют два взаимодополняющих подхода к проектированию уплотнительного устройства: разработка специальных конструкций одинарных торцовых уплотнений, работающих непосредственно в среде, содержащей твердые включения; разработка уплотнительных комплексов, включающих кроме основного уплотнения вспомогательные уплотнение и систему, обеспечивающие для основного уплотнения эксплуатационные условия при которых исключается или ограничивается попадание твердых включений в камеру уплотнения или к стыку пары трения (см. гл. 13). Оценивая тенденции развития современного насосостроения, необходимо отметить, что использование торцовых уплотнений для работы непосредственно в абразивной среде, является самым перспективным направлением, позволяющим существенно снизить эксплуатационные затраты и перевести насосы на автоматическое обслуживание. Основные принципы конструирования торцового уплотнения, работающего непосредственно в абразивной гидросмеси, следующие: узел уплотнения должен состоять из одного или двух блоков, собираемых отдельно от насоса и устанавливаемых в насос как единое целое. Очевидные преимущества - квалифицированная сборка узла уплотнения на заводе-изготовителе, быстрый монтаж и демонтаж узла уплотнения (риск повреждения деталей уплотнения при установке сведен к минимуму); пара трения должна быть из высокотвердого износостойкого материала; детали упругого элемента (особенно пружины) необходимо защищать, а по возможности и изолировать от воздействия на них абразивных частиц; при выборе вторичного уплотнения особое внимание необходимо уделять возможности осевого смещения упруго-установленного кольца пары трения. В некоторых случаях можно использовать и резиновые кольца круглого сечения, важно только, чтобы при осевом смещении они передвигались на незагрязненные поверхности; наиболее эффективным типом вторичного уплотнения является сильфон; целесообразнее использовать неподвижный упругий элемент, так как при  Рис. 9.35. Торцовое уплотнение редуктора этом проще обеспечить перпендикулярность стыка пары трения к оси вращения; стык пары трения должен быть внутренним, при этом центробежные и инерционные силы способствуют удалению абразивных частиц от входной кромки пары трения. На рис. 9,35 показано торцовое уплотнение ведущего вала редуктора, используемого в строительстве. Оно предотвращает вытекание масла из подшипника и одновременно защищает подшипник от пыли, грязи и воды. Уплотнение компактно, вторичные уплотнения 3 выполнены в виде резиновых колец большого сечения, имеющих диаметральный натяг 15 - 20% (они одновременно являются упругими элементами). Уплотнение работает практически без перепада давлений и при низких скоростях скольжения (до 3 м/с при пластичном твердом смазочном материале и 8 м/с при жидком смазочном материале). Кольца пары трения / и 2 изготовляют из коррозионно-стойкого материала, поскольку вследствие образования ржавчины, например, во время простоев возможно увеличение износа и утечек. Торцовые уплотнения типа 562 (рис, 9.36 и в табл. 9.15), разработанные ВНИИгидромашем, предназначены для комплектации грунтовых и Песковых насосов, рассчитанных на давление рабочей среды до 0,5 МПа и объемную концентрацию твердых включений до 15%.  Таблица 9.15 Основные размеры и масса уплотнений типа 562 Рис, 9.36, Торцовое уплотнение типа 562 для высокоабразивных сред Торцовое уплотнение состоит из вращающегося уплотнительного кольца /, расположенного на валу 6, неподвижного кольца 2, установленного во втулке 3, неподвижного поджимного элемента 5, герметизируемого сильфоном 4. Таким образом, в среде, содержащей абразивные включения, находится лишь пара трения - ее износостойкость определяет срок службы торцового уплотнения. Начальное контактное давление в паре трения, создаваемое пружинами, должно быть не менее 0,35 МПа (выше, чем в торцовых уплотнениях, предназначенных для работы в чистых средах). Чтобы обеспечить осевое смещение неподвижного кольца пары трения до 5 мм в торцовых уплотнениях типа 562 используют набор мелких цилиндрических пружин, что усложняет конструкцию упругого элемента, но позволяет компенсировать неточности монтажа и большие допуски, присущие этому классу насосов. Упругий элемент и, соответственно, уплотнение можно упростить, заменив пружины перфорированными коническими шайбами. Однако такие уплотнения требуют точной установки вследствие небольшого осевого хода пружины. Уста-

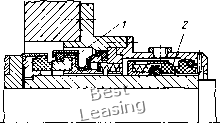

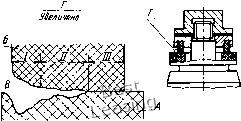

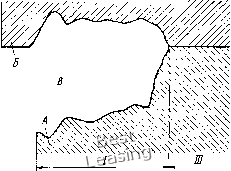

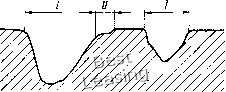

новку осуществляют с помощью устройства, обеспечивающего осевое смещение упругого элемента после регулирования осевых зазоров между рабочим колесом и корпусом: К недостаткам пружин этого типа относятся: небольшой ход, жесткая характеристика и небольшая долговечность вследствие усталостного разрушения. Опыт эксплуатации таких уплотнений в глиноземном производстве показывает, что выход из строя пружины происходит раньше, чем износ уплотнительных колец, выполненных из твердого сплава на основе карбида вольфрама, достигает предельного значения. Для насосов, перекачивающих абразивные гидросмеси с твердыми включениями крупностью менее 0,1 мм, а также для смесей, имеющих температуру выше 80 °С, применяют двойные торцовые уплотнения типа 562/251 (рис, 9.37), разработанные ВНИИгидромашем, Для погружных моноблочных переносных насосов с «сухим» двигателем применяют двойное торцовое уплотнение с внутренним стыком пары трения у внутреннего уплотнения (рис. 9.38).  Вследствие автономности насоса подача затворной жидкости под давлением, превышающим давление перекачиваемой жидкости, исключена, поэтому камеру заполняют минеральным маслом. Контроль за наличием масла в камере и его восполнение проводят один раз в год. Для уплотнений, работающих в гидросмесях, содержащих абразивные включения, основным критерием, определяющим работоспособность и долговечность уплотнения при соблюдении вышеизложенных принципов конструирования уплотнений, является износ пары трения, так как нарушение макро- и микрогеометрии поверхностей трения влечет за собой резкое ухудшение работы торцового уплотнения. Экспериментально установлено, что изнашивание поверхностей трения в средах, содержащих абразивные включения, при Яа > (1,3... 1,7) Ям (где Яа - твер-  Рис, 9,37. Двойное торцовое уплотнение типа 562/251 для высокоабразивных сред: / - уплотнение типа 562; 2 - уплотнение типа 251 Рис. 9.38, Двойное торцовое уплотнение, используемое в насосах для откачки грунтовых вод  Рис. 9.39. Типичный профиль пояска трения торцового уплотнения, работающего в абразивных гидросмесях; А - неподвижное кольцо; Б - вращающееся кольцо; В - входная кромка; Г - плоскости трения дость абразива; Ям - твердость материала пары трения) протекает иначе, чем в чистых средах. Внешний вид пар трения, работающих в средах с абразивными включениями, весьма характерен - на обоих кольцах со стороны входной кромки имеются кольцевые канавки. В отличие от чистых сред, в которых изнашивание уплотнительных колец идет в осевом направлении, в средах с абразивными включениями изнашивание идет в радиальном направлении, вдоль ширины пояска трения. Начинается изнашивание на входной кромке вследствие ее дефектов (сколов, трещин) или эксцентричности наружной поверхности вращающегося кольца (рис. 9.39). Вследствие дефектов входной кромки вблизи нее образуется вихрь, несущий абразивные частицы и размывающий входную кромку. После образования на обеих поверхностях трения кольцевой канавки - зоны гидроабразивного изнашивания (участок /) - абразивные частицы самой мелкой фракции получают свободный доступ к стыку пары трения, образуя зону изнашивания клиновидной формы (участок ). Долговечность уплотнения зависит от скорости распространения клиновидной зоны вдоль ширины пояска трения. В процессе изнашивания пары трения уплотнительные функции несет поясок трения, свободный от воздействия абразивных частиц (участок /). Отказ пары трения торцового уплот- .нения, работающего в жидкостях с абразивными включениями, наступает при полной выработке ширины пояска трения. В дальнейшем торцовое уплотнение работает уже как щелевое уплотнение при достаточно высоком уровне утечки и износа в осевом направлении колец пар трения абразивной прослойкой. Изношенные в насыщенных солевых растворах поверхности внешне похожи на поверхности пар трения средней твердости по Шору А для углеграфитов (70-75), отработавших, в чистых нейтральных средах: оба кольца теряют плоскостность, образуя микрорельеф с кольцевыми канавками. Изнашиваемые материалы срабатываются параллельно поверхности трения. Экспериментально установлено, что для абразивных гидросмесей оптимальным является такая конструкция колец пар трения, при которой узкий поясок трения находится на вращающемся кольце, а широкий - на неподвижном. При обратном сочетании поясков трения на кольцах и равной их ширине более развитым становится участок гидроабразивного изнашивания и более интенсивно протекает изнашивание кольца по ширине пояска трения, так как стык пары трения становится более доступным для абразивных частиц (рис. 9.40).  Рис. 9.40. Профиль пояска трения торцового уплотнения с широким вращающимся кольцом пары трения (А - неподвижное кольцо; Б - вращающееся кольцо; В - входная кромка) 1,6 0,8 2 4 6 8 v,mIc Рис. 9.41. Зависимость скорости изнашивания кольца пары трения от скорости скольжения при внутреннем (кривая /) и внешнем (кривая 2) подводе гидросмеси (абразив - карбид кремния; крупность - 5 мкм; концентрация-10% по объему; Др = 0,3 МПа; Рк = 0,32 МПа) Не рекомендуется также выполнять фаски с углом менее 60° на входной кромке пояска трения. Абразивные частицы, попадающие на конусный участок и защемляемые между двумя кольцами при неизбежной эксцентричности колец, входят в силовое взаимодействие с упругоустановленным кольцом пары трения и раскрывают стык. Механизм изнашивания пар трения с внешним стыком (внутренний подвод гидросмеси) не отличается от механизма изнашивания при наружном подводе гидросмеси. Отличие состоит лишь в увеличении скорости изнашивания е (рис. 9.41). Влияние крупности абразива на характер изнашивания можно оценить по результатам эксперимента, поставленного во ВНИИгидромаше, с карбидом кремния в качестве абразивного материала, имеющего крупность основной фракции 5 мкм и 200 мкм. В первом случае при контактном давлении в паре трения 0,35 МПа и перепаде давлений 0,3 МПа профиль пояска трения сходен с профилем, показанным на рис. 9.41. При снижении контактного давления до 0,1 МПа увеличился зазор (рис. 9.42) и появились утечки через уплотнение.  Рис. 9.42. Профиль неподвижного кольца пары трения при рк = 0,1 МПа Частицы, крупность которых меньше высоты зазора (на поверхностях трения, обеспечивающих герметичность, рисок не осталось) достигли выходной кромки и образовали вторую зону гидроабразивного изнашивания. Глубина этой зоны на выходной кромке меньше, чем на входной вследствие различного времени изнашивания. При крупности абразива свыше 200 мкм (частицы меньшего размера бьши удалены из абразивного материала) абразивного изнашивания практически не было. Результаты испытаний на износостойкость различных материалов (рис. 9.43) в паре с силицированным графитом СГ-Т показали, что наибольшую износостойкость имеет пара трения ВК4 - СГ-Т. Для торцовых уплотнений, работающих в абразивных гидросмесях, следует рекомендовать пары трения ВК4-СГ-Т и ВК4-СГ-П.  Рис. 9.43. Диаграмма износостойкости материалов пар трения при работе в гидросмесях (абразив - карбид кремния; крупность - 5 мкм; концентрация - 10% по объему; Др = 0,35 МПа; v = 3,3 м/с) 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 [ 54 ] 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||