|

|

|

Промышленный лизинг

Методички

1,00 0,30 0,10 1 2 10 а) 10С-10 0,2 0,1

/2 4 10° 2 10 2 4 0-10 Рис. 1.23. Зависимости коэффициента трения от критерия режима для УВ; а - торцовых; 6 - манжетных (светлые точки - герметичные УВ, темные - негерметичные) эквивалентного зазора h, уравнения (1.37) характеризуют связь герметичности и коэффициента трения уплотнений. Коэффициенты Ф и Z существенно зависят от геометрии поверхности и особенностей конструкции. Для примера на рис. 1.24 показана зависимость Ф от волнистости поверхности торца уплотнения [67]. Ш 300 200 100 I &g,MKM Рис. 1.24. Зависимость коэффициента ф от волнистости поверхности торца Q, см/мин ./;= 1200мин .3000 J1 = 9000мин 0,07 0,И рк.МПа 0,5 0,7 0,3 8 О Механические торцовые уплотнения (см. рис. 1.6, г) являются примером конструкций с обратной связью по давлению для уменьщения утечек при повыщении давления среды. Эти уплотнения позволяют ограничивать силы трения на контактной поверхности, сохраняя свою герметизирующую способность. Принцип их действия основан на регулировании баланса сил, действующих на уплотнитель - плавающее кольцо. При давлении среды р Рк = р{Ь - к) + р„ (где Ь, к, р„ - постоянные конструктивные параметры), причем Рк < р. Уплотнение должно быть герметичным, для чего Рк должно превы-щать минимальное значение рктш, и длительно работоспособным, для чего / должно быть минимальным, а рк не должно превышать максимального значения Рктах- Влияние Рк И КОЭффиЦИСН- см/чг а,мм/Смс) 2Ц - 0,05 W 0,0f в - 0,02

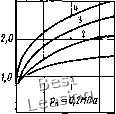

Рис. 1.25. Зависимости утечек Q через торцовое УВ от контактного давления (а), коэффициента нагруженности (б) и давления в полости (в, г): 1 - водосодержащая жидкость а = 72 мН/м; 2 - то же, <т = 30 мН/м  &,НКМ

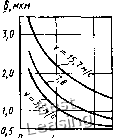

),« Рк,МПа О 1 2 v,M/c О I 2 У,»/с О I 2 v,ft/e Рис. 1.26. Экспериментальные [35] зависимости зазора 5 в торцовом УВ от контактного давления для масла АМГ-10 (а) и скорости скольжения для масла МГЕ-10 (б) и различных масел (в-г): /-керосинового базового, i; = 2,3 мм-/с; 2 - загущенного, i = 8 мм/с; i - загущенного МГЕ-10, v = = 10 мм-/с; 4 - дистилатного АУ, v - 13 мм/с та нагруженности b = Sa/S (Sa и S - активная и опорная площади кольца) на утечки торцового уплотнения иллюстрирует рис. 1.25, а, б. Утечки резко увеличиваются при Рктш < 0>07 МПа или при b < 0,55... 0,65 (в зависимости от конкретных условий). Наиболее полное представление о процессах в зазоре торцового уплотнения дает непосредственное измерение зазора 5. Зависимости 5 от Рк, V и типа жидкости в торцовом уплотнении показаны на рис. 1.26. При неподвижном вале зазор мал и не поддается измерению, сплошная масляная пленка отсутствует и удель-дельные утечки не превышают Q = = 0,1...0,5 мм7(мс). Когда при малом Рк ОДНО из колец начинает вращаться, оно как бы всплывает с образованием масляной пленки толщиной §о « 0,5 мкм. Дальнейшее увеличение частоты вращения вызывает постепенное увеличение зазора 5 до 2-3 мкм (рис. 1.26,6). С увеличением рк зазор 5 уменьшается (рис. 1.26, а). Заметное увеличение 5 при увеличении v наблюдается при Рк < 0,7 МПа. При большом рк зазор приближается к минимальному: 6о ~ Rz » 0,5 мкм. При Рк < 0,7 МПа зазор 5 существенно зависит от вязкости и состава масла (рис. 1.26, в); при Рк > 1 МПа кривые 5(d) для разных масел располагаются в узкой заштрихованной области (рис. 1.26, г). Рассмот- ренный пример иллюстрирует общую закономерность формирования зазора при малом Рк (в уплотнениях других конструкций предельные значения рк и б могут быть другими). До предельного значения рк пленка жидкости в зазоре проявляет свойства саморегулирующейся системы, уменьшаясь с увеличением нагрузки и увеличивая при этом подъемную силу. Зазор состоит из двух частей: h = hn + К, где определяется шероховатостью и волнистостью поверхностей торцов, hr - гидродинамическими эффектами, вследствие которых кольцо всплывает относительно опоры. Зазор hn определяют по формуле hn = 0,S6(Rzi + Rzi), где Rzi и Rz2 - параметры шероховатости соответственно первой и второй поверхностей. Исходные поверхности при работе уплотнения быстро меняют форму вследствие приработки, силовых деформаций, нагрева и изнашивания, поэтому по приведенной форме можно определить лишь порядок зазора h„. Существует несколько теорий, объясняющих возникновение гидродинамических несущих сил на тщательно обработанной плоской опоре торцового уплотнения. Все они исходят из рассмотрения совокупности гидродинамических эффектов на микроклиньях с учетом влияния волнистости И перекоса торцов. По теории А. И. Голубева микроклинья с наклоном в направлении скольжения возникают вследствие температурных воздействий на зерна поверхностной структуры. Материалы типа углеграфитов отличаются наличием плосковершинных микровыступов [36, 67], около которых возникают несимметричные зоны разрежения и повышенного давления. Гидродинамический зазор hr формируется под воздействием фрикционного потока в направлении скольжения, натекающего на микровыступы и наклоны торцов. Он перпендикулярен потоку жидкости. Главные факторы, определяющие hr - вязкость ц, скорость скольжения V, контактное давление рк и форма поверхности. В соответствии с уравнениями (1.27) и (1.37) принципиальная зависимость имеет вид hr = F{v,ii,p„...) = kRzG" = = kRz \p.RzJ где к - безразмерный коэффициент (для масел к = 0,07... 0,15); п - показатель степени (п х 2/3). Расход Q, м/с, под действием перепада давлений Ар (МПа) при » h„ определяют из уравнения (1.22) с учетом (1.38): Q Jl kRz" Ар V" IniR/Ri) 1± {RI - R\) (1.39) - 20 Ар Здесь знак второго члена в скобках определяется направлением утечки: при течении от центра центробежные силы увеличивают утечку, при течении к центру - уменьшают. Уравнение (1.39) раскрывает лишь принципиальную зависимость Q = = F {v, ц. Ар, Рк, Rz,...), так как конкретные конструкции могут иметь существенные различия. Например, влияние скорости скольжения v может проявиться в температурных деформациях колец, меняющих форму зазора. На рис. 1.25, в, г показаны экспериментальные зависимости утечки от перепада давлений. При достаточно жестких кольцах наблюдается линейная зависимость б (Ар) (рис. 1.25, в). Деформация торцов под действием давления может проявляться аналогично повышению коэффициента нагруженности Ь. При этом нелинейная зависимость б (Ар) имеет максимум (рис. 1.25, г). При высоком давлении среды (р < 20 МПа) и большом контактном давлении (рк > 1 МПа) торцовые уплотнения работают в условиях граничной смазки. В этом случае герметичность обеспечивают за счет большого коэффициента нагруженности {Ь > 0,7), а ресурс - за счет лучших антифрикционных материалов. Относительно механизма уплотнительного действия существуют противоречивые представления. При таком режиме между поверхностями уплотнения имеется зазор, примерно равный йп, и большое число зон контакта. Полагая, что по микроканалам происходит утечка под действием перепада давлений Ар, расчет можно выполнять по формуле (1.22). Майер однако утверждает, что вязкость ц при граничной смазке не влияет на утечки и давление в зазоре постоянно (рк), т. е. расчет утечек следует выполнять по эмпирической формуле [49] Q = nDAph\S(v)lpl, (1.40) где S{v) « Sov" - коэффициент зазора (функция скорости, заданная графически); D - диаметр уплотнения на входе жидкости, м. Режим полужидкостной смазки наиболее вероятен при эксплуатации большинства уплотнений, поскольку коэффициент b назначают из условия нераскрытия стыка так, чтобы при этом обеспечивалась гарантированная осевая нагрузка. Кроме того, отклонения формы поверхностей (волнистость, перекосы, микроклинья, эксцентричность) способствуют развитию гидродинамических эффектов и появлению гидродинамического зазора Лг- Развитие несущей способности пленки теоретически разработано [67] и экспериментально подтверждено [68]. Волнистость (йв = = 0,5... 2 мкм) вызывает появление зон обеспеченного зазора во впадинах и зоны возможного контакта по вершинам. При наличии волнистости утечки теоретически можно описать уравнением (1.22) с дополнительным сомножителем [1 + 1,5(/1в г)], где h - номинальный зазор. Утечки рассчитывают по формулам (1.38) и (1.39), в которых Rz следует заменить на he. Для определения утечек в режиме полужидкостной смазки предложена эмпирическая формула [49] e = CTDApHi,°-/°-Vpi где с - коэффициент; D - диаметр уплотнения на входе жидкости; / - ширина уплотняющей поверхности. Обычно утечки через торцовые уплотнения, приведенные к Др = 1 МПа, находятся в пределах 0,25... ...10,0 ммДм-с); для обычных уплотнений 0,25 ... 1,0; для гидродинамических торцовых 1,0...5,0; для уплотнений в особотяжелых условиях 5,0...10,0. Уплотнения соединений возвратно-поступательного движения (УПС). В большинстве УПС применяют эластомерные уплотнители манжетного (рис. 1.6, в) или кольцевого (рис. 1.6, е) типов. В зависимости от профиля сечения уплотнителя контактное давление по-разному распределяется вдоль уплотняющей поверхности, что оказывает большое влияние на формирование пленки смазочного материала. Механизм трения и утечек таких УПС в условиях жидкостной смазки описан на основе эластогидродинамической теории [34, 67], которую можно распространить и на другие режимы работы УПС, введя специальные функции 41 и У 2, учитывающие режим трения при прямом и обратном ходах контртела (см. гл. 4). Контртело (шток, поршень, цилиндр) выносит при движении адсорбированную пленку жидкости, причем толщина пленки 5i при выходе его из полости, как правило, не равна толщине пленки §2 при обратном движении. За каждый двойной ход L контртела диаметром D объем утечки V равен разности объемов пленки при прямом и обратном ходах: V = 0,5nDL(4i5i - W282)=0,5nDLAh, (1.41) где Ah - эквивалентная толщина пленки; значения 5i и определяют по формулам (4.2) и (4.3). Толщину пленки можно представить как функцию критерия режима: 5i S F(Gi)ab2 = F{G2). При работе УПС возможны сочетания различных режимов смазки при прямом и обратном ходах контртела. Соответствие значений функций 4*1 и 2 режимам смазки иллюстрирует рис. 1.27. При жидкостной смазке (V) = I, при граничной смазке и смазке при трении без смазочного материала (III, II, I) «О, при полужидкостной смазке (/Г) О < Ч* < 1. В режиме жидкостной смазки при определенном сочетании параметров у i и ; Hi и Ц2 Рч{х) УПС могут работать без утечек. Скорости vi и V2 при прямом и обратном ходах контртела могут быть различными, поэтому при V2 > Vi может быть 5i < бг и V = 0. Для обеспечения равенства F = О за счет равенства 5i = 62 необходимо назначить профиль сечения уплотнителя. Л Л, мкм f 03 - 0,2 0,1  fcp(p-Mna)

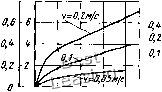

Рис. 1.27. Зависимости коэффициента трения и эквивалентной толщины пленки от безразмерного критерия режима для УПС обеспечивающий оптимальное распределение контактного давления вдоль уплотняющей поверхности. Отметим, что в формулы для определения 5i и бг необходимо подставлять значения ni и Л2 соответственно при наружном и внутреннем давлении (см. подразд. 1.2). Если контртело совершает ш двойных ходов в 1 с, то при т= V2 = V Q = Ксо. Удобно относитьрбъем утечки V к площади штока uDL: V = 2V/(nDL) = = Ah, т. е. удельный объем утечек численно равен эквивалентной толщине пленки Ай. Для движения контртела в одном направлении можно ввести в рассмотрение критерий h = h/Rz (соответственно hi = 5i/Rz; hi = bi/Rz), определяющий режим смазки в УПС и значение функции Ч*. Здесь могут быть различные сочетания, но наиболее распространенный случай: при прямом ходе 51 = f (£, /Се, Ц, у...) - слабая функция р; 52 = F (р, у, л,...) - сильная функция р (Е - модуль упругости; - коэффициент, определяющий рко и dpdx). Режим жидкостной смазки (У) возникает при h > 0,... 1, полужидкостной (IV) - при 0,5 < /т < 0,8 (см. рис. 1.27). Влияние параметров режима ц, v, р на V = Ah наглядно выявляется при записи уравнений утечки (1.41) в виде ]/ек + ср" (1.42) где d - определяющий размер уплотнителя (например, диаметр сечения кольца круглого сечения); а - пьезокоэффициент вязкости; А, В, с, и, - коэффициенты. На рис. 1.28 [34, 36] приведены экспериментальные зависимости толщины пленки Ah и силы трения Pf от параметров р и у для УПС. По результатам экспериментов можно сделать следующие выводы. 1. Принципиальные зависимости б = f (ц, у, р) и /= F(n, V, р, Rz) соответствуют в большинстве случаев уравнениям (1.37), (1.41) и (1.42). Для достаточно вязких масел существует  йН,мкм Ah, мкм 8 16 р,МШ а) Р„Н 0,04-0,01

0,02 0,050,1v,Hlc 200 100 О 8 16 24р,МПа О 0,04 0,08 0,12 0,16у,п/с <) е) Рис. 1.28. Зависимости, характеризующие утевди (а-в) и трение (г) в эластомерных зависимость Q = F(\i, v, р), характерная для жидкостной смазки. Для маловязких жидкостей (керосина, бензина) пленка смазочного материала практически отсутствует, утечек нет (Ч = 0) до большого износа уплотнителя, коэффициент трения соответствует трению при граничной смазке или без смазочного материала. Существенно влияет на g и /пьезокоэффициент вязкости а: жидкости с большим а при высоком давлении подобны высоковязким. 2. Значения б и / для УПС существенно зависят от профиля сечения уплотнителя и характерного для него распределения контактного давления. При оптимальном распределении рк можно добиться отсутствия утечек и даже наблюдать «насосный» эффект при малых давлениях (кривая 2 на рис. 1.28, в). 3. Для УПС характерна асимметрия силы трения при прямом (из полости цилиндра) и обратном ходе штока (см. рис. 1.28, г). При прямом ходе обычно создается жидкостная пленка, уменьшающая силу трения. При обратном ходе пленка значительно тоньше или отсутствует, что увеличивает силу трения. 4. В момент реверса в УПС изменяется положение уплотнителя, а следовательно, механизм смазки, поэтому работоспособность УПС существенно зави- сит от числа совершенных штоком двойных ходов. В отличие от УВ удельную утечку через УПС выражают отношением объема утечки к суммарной площади контртела за п двойных ходов: V = = VJ(nDLn). Работоспособность уплотнения оценивают не по времени работы t, а по пути 2Ln, пройденному контртелом до повреждения УПС и резкого увеличения утечек. Среднестатистические утечки через эластомерные УПС (манжеты, кольца Х-образного и пилообразного сечений) находятся в пределах 0,001...0,5 cmVm с преобладанием вероятных утечек на уровне 0,01 см/м. Обычная наработка УПС с эласто-мерными уплотнителями до появления сильной утечки 2Lh = 300... 500 км. Утечки через УПС с шевронными резинотканевыми манжетами в 2 - 5 раз больше, чем через УПС с эласто-мерными уплотнителями, однако они обеспечивают наработку до 1500 км. В последнее время начинают широко применять комбинированные резинопласт-массовые УПС. Теоретического расчета утечек таких уплотнений нет. При практических расчетах утечек целесообразно исходить из экспериментальных значений Ко, установленных для определенного размера do и параметров Но, Vo, Ро- Утечки для других уплотнений данного вида размером d при ц, V, р и Ч* «0,3... 1 ориентировочно рассчитывают по формуле, полученной из (1.42) заменой члена в скобках на \/р (анализ кривых на рис. 1.28, а, в показывает, что К(р) можно аппроксимировать зависимостью V ~ F=Fo (1.43) Но 10 Ро ао Это весьма простое уравнение позволяет сравнивать результаты частных испытаний со среднестатистическими данными. Для УПС общепромышленного назначения базовыми условиями целесооб- разно считать р = 10 МПа, ц = 10 мПа с, г = 0,1 м/с. Пример расчета см. стр. 59. Манжетные уплотнения валов. Резиновые манжеты - наиболее распространенный вид УВ (см. рис. 1.6,6 и 5.2). Механизм герметизации определяется взаимодействием вращающегося вала с эластомерной кромкой манжеты при больших частотах микроперемещений ее участков. Релаксационное запаздывание движения поверхностного слоя и гидродинамические эффекты определяют возникновение некоторого зазора. На этих предпосьшках основаны предложенные модели процессов, происходящих на микронеровностях [67], и теория, изложенная в подразд. 5.2 [35, 52]. Теоретическая зависимость утечки, g от v, ц, Рк имеет вид Q = KD\/[w/pg. Однако законченная теория герметичности манжет до сих пор не создана. При оптимальном усилии браслетной пружины эти УВ отличаются высокой герметичностью и малым трением. Удельные утечки находятся в пределах классов 2-1, 2-2 (см. табл. 1.8) - видимых утечек нет. При повышении давления среды р значительно увеличивается контактное давление. Герметичность при этом сохраняется, но кромка сильно нагревается, поэтому предельное давление р = 0,05... 0,1 МПа. Увеличение частоты вращения и и биения поверхности вала 2£д приводит к снижению герметичности. То же происходит при начале вращения вала на морозе, когда б «0,25... 1 мм7(мс). 1.4. Трение уплотнений из эластомеров и пластмасс Терминология. Согласно ГОСТ 23.002 - 78 выделяют следующие виды внешнего трения: покоя, движения, скольжения, качения, а также со смазочным материалом и без него.- Под внешним трением подразумевают явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей 0 1 2 3 4 5 [ 6 ] 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||