|

|

|

Промышленный лизинг

Методички

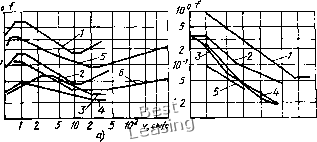

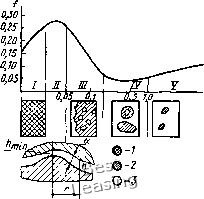

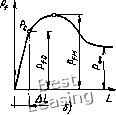

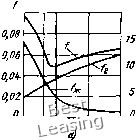

ПО касательной к ним, сопровождающееся диссипацией энергии. Смазка - действие смазочного материала, в результате которого между двумя поверхностями уменьшается сила трения и (или) износ. В ГОСТ 23.002-78 установлены следующие виды смазки: газовая, жидкостная, твердая, полужидкостная, граничная, гидро- и газодинамическая, гид-ро- и газостатическая эластогидроди-намическая. Механизм трения зависит от наличия смазочного материала и параметров его состояния, характера физико-механического или физико-химического взаимодействия контактирующих поверхностей. При изменении параметров р, V, ц, 9 до определенных пределов происходит переход от одного механизма трения к другому - в соответствии с этим выделяют определенные режимы трения [76]. Особенностью режимов трения уплотнений из эластомеров и пластмасс является зависимость вида смазки от сочетания параметров р, v, 9, продолжительности t контакта при отсутствии движения. Смазочным материалом уплотнений является рабочая Р или окружающая А среда, проникающая в зону контакта при перемещении контртела. От параметров р, v, ц, 9 зависит состояние сред Р, А и материала уплотнения. Зона контакта эластомер-ного уплотнителя с твердым контртелом неоднородна и содержит элементы с разными механизмами трения, поэтому принятые для оценки трения понятия силы Pf и коэффициента / трения выражают суммарный результат актов трения в элементах. Силу трения Pf, Н, рассчитывают с помощью условного коэффициента трения /: Pf = KDlfpt, (1.44) где pt = -7-р1сЛ а р?о + sp - среднее о контактное давление по кольцу. Па; S - коэффициент передачи давления; / - ширина контакта, зависящая от давления и деформации £ при установке кольца в канавку, м; D - диаметр, м. Для колец со сложным профилем сечения давление р% определяют экспериментально. Так как в зоне контакта давление рк и толщина пленки h распределены неравномерно, необходимо рассматривать некоторые средние значения Рк, РкО, /, определяемые из экспериментальных зависимостей для силы трения Pf = nDi:dl, силы давления по контакту Р = JcD J Рк и коэффициента трения / = Pf/P. После подстановки Pf и Р получаем приближенные формулы £/ 7cD(/oP*o + /p) ;/ = KDl{p*o-i-spy (1.45)  Характерные зависимости f от р и v (рис. 1.29) можно использовать для расчета при условии идентичности режи- Рис. 1.29. Зависимость коэффициента трения / резиновых уплотнений (резина на основе СКН-26 по стали; Rz = = 1,6 мкм) от скорости скольжения (а) и давления (б): .-4 -кольца круглого сечения при давлении соответственно 1,0; 2,5; 17,0 и 26,0 МПа; 5-6-манжета соответственно с D = 50 мм и 35 мм при давлении 0,8 МПа  12 5 П 20 50р,МПа Ф Рис. 1.30. Зависимость коэффициента трения эластомерных УПС от режима трения: ; - зона контакта поверхностей; 2 - контакт граничных пленок; 3 - жидкость MOB трения И подобии профилей сечения модели и уплотнения, так как они должны иметь одинаковые значения производных dp/dx, определяющих толщину пленки. При экспериментальном определении / удобнее оперировать удельными силами Pf = Pf/nD и Р = P/nD, Н/м. Значение Р определяется суммой Ро + sip, поэтому / = Pf/iPo + sip). Момент трения Mf для уплотнения диаметром D рассчитывают по формуле Mf = 0,5я/РВ2 = 0,5я/(Ро + Ф)й (1.46) Для" расчета уплотнений различных типов с размером профиля сечения d от 2 до 6 мм можно использовать зависимость Ро от деформации сжатия е (см. рис. 3.5). В зависимости от наличия и сплошности пленки (рис. 1.30) возможно трение без смазочного материала (/), при граничной {II -III), полужидкостной (IV) или жидкостной (V) смазке. Критерием режима трения в данном случае служит относительная толщина смазочной пленки /г = Ah/Rz (см. подразд. 1.3 и 4.2). При жидкостной смазке /ж = t/рк = = Ц1/(Рк8). Эластичное уплотнение отличается малым модулем упругости, вследствие чего фактическая площадь контакта близка к номинальной даже при действии только РкО. Трение эластомеров имеет преимущественно молекулярно-активахдаонный механизм, на основе представлений о котором создана молекулярно-кинетическая теория Бартенева [7]. Эта теория описывает явления при трении без смазочного материала по гладким поверхностям при страгивании после длительной остановки, когда еще не сформирована пленка смазочного материала или граничная пленка. Режим характеризуется малыми значениями критериев G и h (для УПС G<10- и й<0,05). В местах контакта эластомера с твердым телом возникают адгезионные связи, которые создают сопротивление трения. Сила трения Р/ и фактическая площадь контакта 5ф с молекулярной точки зрения определяются энергией активации процесса и числом молекул, находящихся на поверхности контакта. Эти предпосылки позволили теоретически определить напряжение трения в элементе пары pf = F{v,p,T,..), относительную фактическую площадь контакта S = 5ф/5 = 1 - е-Рл/ и коэффициент трения 1 И\х - е-РРк/£), (1.47) mv J где Ах Ti В - комплексы физико-химических параметров; (J - коэффициент, зависящий от шероховатости поверхности (для резин на основе СКН р = 1,24). Уравнение (1.47) позволяет предсказать зависимость коэффициента трения от давлений р и рк, скорости скольжения V, температуры Г, материала контртела, полярности резины и густоты пространственной сетки, влияющих на А и В. Это уравнение описывает только участок / кривой на рис. 1.30. Дальнейшим обобщением и развитием рассмотренной теории является релаксационная теория Лаврентьева [7], фор- мулы которой для инженерных расчетов использовать затруднительно. Трение при граничной и полужидкостной смазке. Эти режимы наиболее часто возникают при эксплуатации уплотнений (участки III -IV). При увеличении нагрузок и уменьшении скорости скольжения иногда происходит переход к граничной смазке (участки II-III). Механизм граничной смазки рассмотрен в работах А. С. Ахматова и др. Получено следующее уравнение для коэффидаента трения [52]: = Arp-h-<-\ где Аг - коэффициент. В результате экспериментальных исследований выявлена слабая зависимость коэффициента трения от вязкости /г = л~ которую можно объяснить уменьшением фактической площади контакта вследствие гидродинамических эффектов на начальном участке уплотняющей поверхности. Для инженерных расчетов fr = Arp-h-°*]i- (1.48) где Аг - коэффициент, зависящий от материала контртела и состава поверхностно-активных компонентов рабочей жидкости, шероховатости поверхности, материала резины. Эластичные уплотнения при давлении более 30 МПа работают в режиме граничной смазки или трения без смазочного материала. При таком давлении уравнение (1.47), выведенное без учета влияния давления на силу трения, дает заниженные результаты. На основе релаксационной теории [7] получена расчетная зависимость [52] f = Aipl ~ BT/\nv) + Агр"", (1.49) где Ai и .42 - коэффициенты; т=1/3. Жидкостная смазка. При увеличении критерия G = \iv/ptd в начальных участках зоны контакта развиваются гидродинамические процессы, приводящие к частичному раскрытию стыка и проникновению смазочного материала в зону контакта (см. рис. 1.30). Возникает смешанная гранично-жидкостная смазка. Дальнейшее увеличение G приводит к распространению зоны раскрытия стыка на всю уплотняемую поверхность. Коэффициент трения определяют по формуле / = ц11/(рк6), где зазор 5 зависит от вида уплотнения. Начальное трение эластичных уплотнений [52]. Согласно молекулярно-кинетической теории сила трения покоя должна быть равна нулю, что подтверждают результаты экспериментов (рис. 1.31, а) [7]. На первой стадии происходит высокоэластическая деформация уплотнения, взаимное скольжение контактирующих поверхностей отсутствует и сила трения линейно увеличивается до значения Рс, соответствующего перемещению AL (рис. 1.31,6). Удельная сила Ро = Рс/{пО) = GIAL/H, где Ян/ - высота и ширина уплотнения; G = £/3 « 3... 5 МПа - модуль сдвига. На второй стадии происходит отрыв контактной поверхности уплотнения от контртела. Силу Pfo = Рс в момент отрыва можно назвать начальной силой трения. Она определяется упругим деформированием поверхностного слоя в момент отрыва и разрывом связей между полимером и контртелом, поэтому сила Р/о деформирования поверхностного слоя при страги-вании весьма значительна. На формирование силы трения при страгивании оказывает большое влияние процесс диффузии из зоны контакта в материал эластомера жидкой пленки масла и гра-

о 0,2 0,4-Lmm Рис. 1.31. Экспериментальная (а) и теоретическая (б) зависимости силы трения Pf от длины пути коитртела 1,0 0.8 0,6 ОЛ 0,1

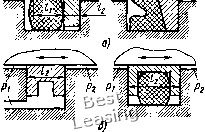

4 8 12 24 t„v -15/1 Л -50 О 50 100 150 ,0 -60-40 Jfj О 20 40Л,С а) S] Рис. 1.33. Зависимость Pf от температуры 9 для резины из X I " ГИС. лaвиcимocь гу oi icMiicpai jlJbi л I Иггоды НК (а) и для СКН-40 (б) при u = 0,017 см/с Рис. 1.32. Временная зависимость коэффициента начального трения после длительной остановки ничной пленки. Одновременно происходит частичное испарение или растворение пленок с наружной стороны уплотнения. Таким образом, изменение силы начального трения во времени t для неподвижного контакта описывают уравнением Р/о = Р/тах(1 - е--/0 + Рх(1 -е-О, где Рутах - максимальная сила трения; Ti - постоянная времени процесса диффузии масла (порядка нескольких часов); Тг - постоянная времени процесса хемо-сорбции (порядка нескольких месяцев); Fx - усилие сдвига, определяемое хемо-сорбцией. При неподвижном контакте и 9 = = --90°С увеличение силы трения происходит в 5 раз быстрее, чем при 9 = --20°С. Таким образом, увеличение начальной силы трения при длительном хранении уплотнений в неподвижном состоянии можно имитировать выдержкой при повышенной температуре испытания. Начальное значение коэффициента трения (рис. 1.32) /,о = /,1 + /,2 + /о = /о1 (1 -е--/) -I- + /о2(1-е-/0 + /о, (1.50) где /о1 =0,3...0,5; /02 = 0,4... 1,0; ц = = 1...3 ч; Т2 = 10..10* ч. Влияние температуры. При трении без смазочного материала и частично граничной смазке сила трения Pf для эластомеров с понижением температуры линейно увеличивается до максимальной при 9 = 9, -I- (10... 20) °С (рис. 1.33), тго соответствует изменению величины (1 - BT/lny) в уравнении (1.47). От температуры также зависит величина (1 - г~<"1) в уравнении (1.47), поскольку она влияет на модуль упругости Е. Трение при граничной смазке в широком температурном диапазоне исследовано недостаточно, однако известно, что Pf увеличивается при уменьшении 9. При температурах от 9с -I- 20 °С до 9с сила трения резко уменьшается, что объясняется уменьшением фактической площади контакта вследствие увеличения модуля упругости при снижении температуры. При дальнейшем понижении 9 Р/ почти не меняется. При жидкостной смазке влияние температуры проявляется в изменении вязкости рабочей жидкости и контактного давления уплотнения вследствие изменения модуля упругости материала. Так как вязкость i возрастает значительно, коэффициент трения /ж ~ ц" увеличивается. Экспериментальные кривые зависимости силы трения от температуры при полужидкостной смазке имеют минимум в области температур от О до -20°С (рис. 1.34,6). Коэффициент трения /(рис. 1.34, а) определяется слагаемыми/г и/ж, первое из которых [см. уравнение 1.48] уменьшается, а второе увеличивается с увеличением вязкости: (1.51)  Pf, Н/см -50-го о 50 л,"С -50-zoo 50 J,"с Рис. 1.34. Зависимости удельной силы трения (б) и коэффициента трения (а) от температуры для УПС в мааче АМГ-10: i - О = 30 мм; р = 10 МПа; v = 0,04 м/с; 2-D-= ПО мм; р = 22 МПа Трение пластмасс. Обычно температура стеклования пластмасс Эс>80°С, поэтому в большей части эксплуатационного диапазона они находятся в твердом агрегатном состоянии (см. подразд. 2.1). От эластомеров пластмассы отличаются значительно большей твердостью и прочностью. Механизм трения пластмасс в основном подобен механизму трения металлов и согласно теории Боудена и Тейбора обусловлен срезом адгезионных мостиков связи пары металл - полимер. Если сопротивление фезу т, предел текучести с, то / = т/ст « const при 9 = const. Однако деформация металлов в области контакта носит чисто пластический характер, а характер контактных деформаций пластмасс имеет более сложную природу. При малом контактном давлении деформации упругие, при увеличении давления они имеют промежуточный характер, постепенно приближаясь к пластическим. Фактическая площадь контакта 5ф формируется в результате вынужденно-эластической деформации. Вследствие зависимости характера контактной деформации и 5ф от давлений р и Рк с увеличением р /ф уменьшается (рис. 1.35). Зависимость/от 9 выражена относительно слабо (см. часть кривой при 9 < 9с на рис. 2.33, а), хотя кривые Р/(Э) обычно имеют небольшой максимум. 1 Z 5 10 10р, МПа Рис. 1.35. Экспериментальные зависимости коэффициента трения фторопласта от давления При различных скоростях скольжения: I - 5 - ti == 0,1... 0,2 м/с; 4 - при страгивании При малом р коэффициент трения для поливинилхлорида 0,4 - 0,5; полистирола 0,4 - 0,5; полиметилметакрилата 0,4-0,5; полиэтилена 0,6-0,8; фторо-пласта-4 0,05-0,1. Фторопласт-4 имеет наилучшие антифрикционные свойства при трении без смазочного материала, однако вследствие плохой теплопроводности при высоких скоростях коэффициент трения увеличивается приблизительно до 0,3. Чтобы устранить этот недостаток, в материалы на основе фторопласта вводят наполнители (см. подразд. 2.4). Трение уплотнений с защитным кольцом и уплотнений из фторопласта. Для предотвращения вьщавливания в зазор уплотнений, работающих при высоком давлении, их выполняют с защитным кольцом (рис. 1.36, а), которое обычно Pi Рг Pi Рг  Рис. 1.36. УПС с защитным кольцом (а) и из фторопласта (6) изготовляют из фторопласта. Этот материал является линейным термопластичным полимером. Коэффициент трения, при нормальном давлении равный 0,01 -0,12, с повышением давления уменьшается (см. рис. 1.35). Кривая зависимости коэффициента трения от скорости при V < 0,3 м/с весьма пологая (градиент dPf/dv мал), а коэффициент начального трения практически постоянен во времени. Характер трения фторопласта подчиняется закономерностям трения полимеров в застеклованном или закристаллизованном состоянии (см. зависимость Р/(9) на рис. 1.33, а при 9 < 9с). Закон трения определяется формированием фактической площади контакта, поэтому коэффициент трения уменьшается при увеличении давления: fi = Ap-"v/vor", (1.52) где Аф =/о « O,lt;o = 0,1 м/с; р > 0,5 МПа. Силу трения, Н, для комбинированного уплотнения, состоящего из резинового и защитного колец (см. рис. 1.36, а), рассчитывают по формуле Pj- = nDlJxp, + кЫг/фР, (1.53) где D, h и I2 - диаметр и ширина контактной поверхности колец;/1 и/ф- коэффициенты трения соответственно резины и фторопласта. На поверхности защитного кольца Рк ~ р, так как его устанавливают в канавку при монтаже без сжатия. Работа уплотнения при высоком давлении внешней среды рс = рг- Для совершения полезной работы агрегата давление в полости нагнетания pi должно быть больше Рг на Ар. Расчетная формула для удельной силы трения в этом случае имеет вид Pf = hfi (Р2 + Ар + рко) + + hUiPz + Ар). (1.54) Здесь коэффициенты трения /1 и/ф рассчитывают соответственно для давлений Р2 -I- Ар -Ь РкО и р2 -I- Ар. Влияние высокого давления внешней среды р2 проявляется прежде всего в уменьшении толщины смазочной пленки вследствие уменьшения критерия режима G при переходе к режиму граничной смазки или трению без смазочного материала. Если физические свойства наружной среды существенно отличны от свойств рабочей жидкости, коэффициенты /1 и/ф могут отличаться от рассмотренных ранее [см. уравнения (1.48), (1.52)]. Резинотканевые материалы. У шевронных манжет и армированных колец УПС, изготовленных из резинотканевых материалов, прочность и работоспособность при высоком давлении р выше, чем у резиновых. Вследствие структурно-слоистого строения резинотканевые материалы отличаются анизотропностью и специфичностью фрикционных свойств. Армирующая ткань впитывает жидкий смазочный материал, который всегда участвует в процессе трения и снижает коэффициент трения /. Зависимости / = Р(р, у, ц) исследованы мало, но по данным некоторых работ [например, 71] можно сделать следующие выводы: коэффициент трения для резинотканевых материалов меньше, чем для эластомеров; сила трения Pf уменьшается при увеличении р и t; (см. рис. 1.29); сила трения Pf увеличивается, а средний коэффициент/уменьшается при увеличении числа и манжет в комплекте УПС; средний коэффициент/увеличивается при увеличении осевого поджатия рко манжет. В основном зависимости /(р) подобны зависимостям для эластомеров. Из экспериментальных данных можно получить расчетную формулу, аналогичную (1.54): P = P (KD) = t/,/iPK,= = е/пЦр + рм), 1 " где / = -Yjfi - ширина рабочей кромки манжеты; е - степень поджатия; ей/ - высота пакета; ра - контактное давление на (-й манжете (в данной формуле средний коэффициент трения / неявно учитывает распределение рк вдоль пакета). При монтаже рко к 0,5...1,0 МПа. 0 1 2 3 4 5 6 [ 7 ] 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||