|

|

|

Промышленный лизинг

Методички

Таблица 13.3 Таблица 13.5 Основные размеры и масса уплотнений типа 133/133 и 153/153

Таблица 13.4 Основные размеры уплотнений пша ТД

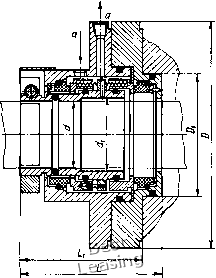

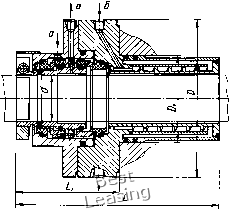

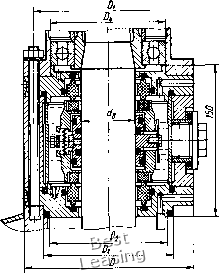

используют графит ГАКК 55/40 и стали 12Х18Н9Т и 06ХН28МДТ, вторичное уплотнение изготовлено из фторопласта-4. Эти уплотнения могут быть установлены в камерах, отвечающих требованиям стандарта ИСО 3069-74. В насосах, перекачивающих сжиженные углеводородные газы под давлением до 2,5 МПа, применяют двойные торцовые уплотнения типа ТД и ТВД (рис. 13.4 и 13.5, табл. 13.4 и 13.5) разработки ВНИИнефтемаша. Температурный диапазон уплотнения типа ТД -15...-Ь80°С, типа ТДВ -30...0°С и -1-80..-f 400°С. Частота вращения вала 50 с". Рис. 13.4. Двойное торцовое уплотнение типа ТД для нефтяных насосов (а - затворная жидкость)  Основные размеры уплотнений типа ТДВ

Основные размеры и масса у1иютненнй тина ТД-6 Таблица 13.6

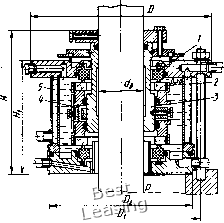

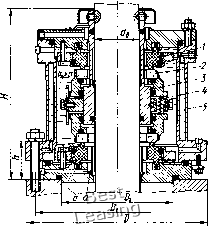

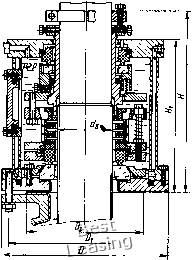

Уплотнительные узлы выполнены в виде единых модулей, устанавливаемых на валу и фиксируемых относительно корпуса. В аппаратах с перемешивающими устройствами двойные торцовые уплотнения распространены очень широко. Разработки уплотнений проведены по модульной схеме. Базовые конструкции двойных торцовых уплотнений типа ТД выпускают в двух исполнениях: (рис. 13.6 и 13.7, табл. 13.6 и 13.7) с избыточным давлением до 0,6 МПа (ТД-6) и 2,5 МПа (ТД-25) [28].   Рис. 13.5. Двойное торцовое уплотнение типа ТДВ для нефтяных насосов (а - затворная жидкость; б - охлаждающая жидкость) Рис. 13.6. Двойное торцовое уплотнение типа ТД-6 для аппаратов с перемешивающими устройствами Основные размеры и масса уплотнений типа ТД-25 Таблица 13.7 Таблица 13.9

Основные размеры и масса уплотнений типа ТДФ

Основные размеры и масса уплотиеинй типа ТДМ Таблица Г3.8

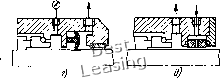

Частота вращения вала не более 8,3 с". Пары трения уплотнения ТД образованы вращающимися кольцами 2 из силицированного графита СГ-П и неподвижными кольцами 1 из графита 2П1000. Вращающиеся кольца установлены на втулку 3, поджатие колец обеспечивается пружинами 4. Пары тре-  Рис. 13.7. Двойное торцовое уплотнение типа ТД-25 для аппаратов с перемешивающими устройствами ния помещены в корпус 5 с рубашкой охлаждения. Полость а основания служит для сбора и отвода утечек затворной жидкости. Торцовые уплотнения типа ТД применяют как при верхнем, так и при нижнем расположении привода.   Рис. 13.9. Двойное торцовое уплотнение типа ТДФ для аппаратов с перемешивающими устройствами Для герметизации валов малогабаритных аппаратов с верхним расположением привода применяют торцовые уплотнения типа ТДМ (рис. 13.8, табл. 13.8), рассчитанные на работу при Рис. 13.8,. Двойное торцовое уплотнение типа ТДМ для аппаратов с перемешивающими устройствами  избыточном давлении не менее 2,66 кПа и частоте вращения вала не более 25 с-. Для герметизации валов аппаратов с коррозионно-стойкими покрытиями (в том числе эмалированных, футерованных и др.), в которых недопустим контакт металла с рабочей средой, применяют торцовые уплотнения типа ТДФ (рис. 13.9, табл. 13.9) -в них с рабочей средой контактируют только фторопластовые детали и кольца из углеродных материалов. В ряде производств, если требования по проникновению рабочей жидкости в атмосферу не очень строгие (см. табл. 13.1), в качестве вспомогательного можно использовать уплотнение, более простое по конструкции, чем торцовое (рис. 13.10). При этом отпадает необходимость в организации дорогостоящей системы обеспечения затворной жидкостью двойного торцового уплотнения. Система затвора заметно упрощается - обычно используют либо продувку зоны между основным и вспомогательным уплотнением, паром, азотом или другими средами, либо вакуумирование этой зоны.  Рис. 13.10. Конструкции внешних вспомогательных уплотнений Эффективным вспомогательным уплотнением, снижающим утечку вдоль вала, является сальниковое уплотнение с двумя кольцами набивки (см. рис. 13.10, а). Однако это уплотнение работает только при наличии утечки через уплотнение и постоянном регулировании, что не всегда осуществимо. Вспомогательные уплотнения могут быть выполнены в виде металлической втулки из бронзы, запрессованной в корпус и имеющей радиальный зазор относительно вала не более 0,3 мм (см. рис. 13.10,6), или втулки из фторопласта со стекло- или углеродным наполнителем (см. рис. 13.10,в). Фторопластовые втулки необходимо обязательно фиксировать для исключения пропорота. Фирма «Крейн Пекинг» (Англия) разработала вспомогательное уплотнение в виде модифицированной манжеты (см. рис. 13.10, г), устанавливаемой в корпусе с минимальным зазором относительно вала. Манжеты изготовляют из фторопласта с углеродным наполнителем. Поверхность вала под манжетой покрывают окисью хрома, алюминия и другими твердыми материалами. При стабильной работе торцового уплотнения утечки через него составляют 5-100 г/ч. Утечки происходят по валу вдоль манжеты и отводятся в сборник. При увеличении утечек и соответственно повышении давления до 0,05 МПа нижняя губка манжеты отгибается, перекрывая зазор по валу, и манжета смещается в осевом направлении. При последующем повыщении давления срабатывает преобразователь давления, дающий сигнал на остановку насоса. Такая конструкция вспомогательного уплотнения работает при переменном давлении до 5 МПа. Назначение описанных вспомогательных уплотнений - уменьшить возможность проникновения утечек рабочей жидкости в атмосферу при стабильной работе основного уплотнения и предотвратить выброс жидкости при выходе из строя основного уплотнения. Применение указанных конструкций не исклю- чает попадания части рабочей жидкости в атмосферу. Во ВНИИгидромаше разработано вспомогательное уплотнение в виде плавающей втулки (см. рис. 13.10, ()), устанавливаемой на валу с зазором до 0,1 мм. Во втулку подается затворная среда (например, азот), которая обеспечивает всплытие втулки и препятствует проникновению утечки в атмосферу. 13.3. Комплексы для высокотемпературных сред Уплотнительный комплекс для высокотемпературных сред состоит из уплотнительного узла с предельной температурой эксплуатации не выше 80 °С и системы, обеспечивающей понижение температуры в зоне уплотнения до указанной температуры. Уплотнительный узел включает сальниковое или торцовое уплотнения. Одной из ограничительных характеристик сальникового уплотнения для высокотемпературных сред является максимально допустимая температура в зоне контакта. При сильном поджатии сальниковой набивки температура в зоне контакта может быть максимальной даже при температуре рабочей жидкости значительно ниже указанной. Традиционные методы регулирования температуры в зоне контакта - обеспечение небольшой утечки рабочей жидкости через сальниковое уплотнение и подача в него охлаждающей жидкости. В торцовом уплотнении есть два конструктивных элемента, ограничивающих верхний предел применимости уплотнения по температуре рабочей жидкости,- пара трения и вторичное уплотнение. Основное назначение системы охлаждения - снижение температуры в зоне пары трения или в камере уплотнения до уровня, обеспечивающего эффективную работу обоих элементов. По контуру циркуляции охлаждающей жидкости системы охлаждения сальниковых и торцовых уплотнений можно разделить на три группы: с открытым контуром циркуляции, в котором охлаждающая жидкость подается к уплотнению и далее поступает в машину, смешиваясь с рабочей жидкостью, либо жидкость повышенной температуры отводится от уплотнения; с контуром циркуляции, в котором охлаждающая жидкость циркулирует по замкнутому внешнему контуру, включающему уплотнение и холодильник, но без перетока в рабочую жидкость; с закрытым контуром циркуляции, в котором охлаждающая жидкость циркулирует через встроенные в камеру уплотнения или корпус машины холодильники, не смешиваясь с рабочей жидкостью. Открытый контур циркуляции охлаждающей жидкости применяют при невысоких температурах рабочей жидкости, иногда даже значительно ниже температуры парообразования. Для торцовых уплотнений, отвечающих требованиям международного стандарта, такая циркуляция является обязательной, так как эти уплотнения установлены в камере уплотнения с радиальным зазором 1 - 3 мм и при отсутствии притока охлаждающей жидкости температура в зоне контакта может повыситься до значений, близких к критической. На рис. 13.И,а -в показаны различные варианты схем с открытым контуром циркуляции для сальниковых и торцовых уплотнений. При подаче охлаждающей жидкости от постороннего источника (см. рис. 13.11,а) необходимо учитывать совместимость охлаждающей и рабочей жидкостей. Эта схема допускает эффективную работу уплотнения при перекачивании насосом жидкости повышенной температуры, однако большая разница температур между рабочей и охлаждаюй1ей жидкостями экономически нецелесообразна, поскольку рабочая жидкость смешивается с более холодной охлаждающей. Схемы с использованием перекачиваемой жидкости в качестве охлаждающей эффективны при создании определенного перепада давлений в контуре циркуляции. Наиболее распространенную схему подачи охлаждающей жидкости от нагнетательного патрубка насоса к стыку пары трения (см. рис. 13.11,6) применяют при наличии разгрузочных отверстий в рабочем колесе насоса; схему отвода нагретой жидкости из камеры уплотнений к всасывающему патрубку насоса (см. рис. 13.11, в) применяют при отсутствии разгрузочных отверстий в рабочем колесе. Системы охлаждения второй группы (рис. 13.11, г) эффективны до температуры перекачиваемой жидкости 200 °С. Их применяют только для торцовых уплотнений. При разработке насоса с такой системой охлаждения камеру уплотнения отделяют от полости насоса щелевым уплотнением (рис. 13.12, а), чтобы избежать смешения перекачиваемой и охлаждающей жидкостей. При использовании термостойких вторичных уплотнительных элементов, работающих непосредственно в рабочей среде, уплотнение конструируют так, чтобы циркуляция охлаждающей жидкости осуществлялась только через зону пары трения (рис. 13.12,6). Такое решение позволяет уменьшить охлаждаемую

4» Рис. 13.11. Схемы циркуляции охлаждающей жидкости через камеру уплотнения 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 [ 72 ] 73 74 75 76 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||