|

|

|

Промышленный лизинг

Методички

too 200 300 т 500 ВОВ 100 800 Та Рис. 13.24. Зависимость скорости изнашивания поверхностей трения от режима течения в кольцевой шели: / - ламинарное течение без вихрей; - ламинарное течение с вихрями Тейлора; / - турбулентное течение (х - v - 6,6 м/с, О - i = 3,3 м/с) лопатки малоэффективны для фракций размером несколько микрометров. Результаты экспериментов по изучению влияния узких щелей, расположенных непосредственно перед уплотняющими поверхностями, на износ поверхностей трения при работе торцового уплотнения на гидросмеси, содержащей в качестве абразива карбид кремния крупностью 5 мкм и объемной концентрацией 10%, приведены на рис. 13.24. Цилиндрические щели с различным зазором создавали между наружной поверхностью вращающегося уплотнительного кольца и неподвижным цилиндрическим насадком. В кольцевом зазоре между вращающимся и неподвижным цилиндрами при определенных условиях течения образуются вихри Тейлора (подробнее см. в гл. 11). В диапазоне чисел Тейлора Та = ю ?в„6/у = 0...400 скорость изнашивания приблизительно одинакова, но меньше, чем при отсутствии щели (см. рис. 13.24). Следовательно, при изменении режима течения в кольцевом зазоре в таком широком диапазоне чисел Та нет обмена абразивом между областью стыка пары трения и областью вне щели. При переходе в зоне турбулентного течения (Та > 400) цилиндрическая щель уже не обеспечивает стабильности движения гидросмеси вблизи стыка пары трения, и ее изнашивание происходит с той же скоростью, что и при отсутствии «защитной» щели. о,в.

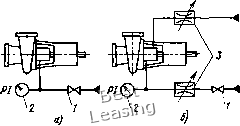

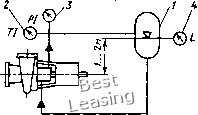

0,2 0, 0,6 08 els- Рис. 13.25. Зависимость скорости изнашивания поверхностей трения от эксцентриситета наружной поверхности вращающегося кольца (х - d = 6,6 м/с, О - " = 3,3 м/с) Эксперименты также показали, что в зоне устойчивого образования вихрей Тейлора (Та = 50...350) износ зависит от эксцентриситета е наружной поверхности вращающегося кольца (рис. 13.25). Стабильность вихрей Тейлора, препятствующих поступлению абразива к стыку пары трения, обеспечивалась до е = 0,46. При больших значениях эксцентриситета вихри Тейлора, по-видимому, разрушаются, так как изнашивание при этом протекает с той же скоростью, что и при отсутствии «щелевой» защиты. Экспериментально доказано, что создание условий, обеспечивающих ламинарное течение в кольцевой щели перед стыком пары трения, позволяет на 40% повысить долговечность пары трения. Кроме того, установлено критическое число Тейлора Та = 400, при котором цилиндрическая щель, «затеняющая» стык пары трения, становится неэффективной. Используя критическое число Тейлора, можно для каждого диаметра установить предельное значение зазора, обеспечивающего снижение скорости изнашивания пары трения. Исследования торцовых уплотнений с плоской защитной щелью показали, что скорость изнашивания пар трения при различных зазорах (й > 10 мкм) практически равна скорости изнашивания при отсутствии щелевой защиты. Одной из возможных причин неэффективности данной щелевой защиты является торцовое биение поверхностей, образующих щель. 13.5. Системы обеспечения работоспособности двойных торцовых уплотнений Успешная работа двойных торцовых уплотнений может быть обеспечена при соблюдении следующих условий: камера двойного торцового уплотнения должна быть постоянно заполнена чистой затворной жидкостью;. во время работы давление затворной жидкости в камере уплотнения должно быть не менее чем на 0,10 МПа выше максимального давления рабочей жидкости; во избежание перегрева торцовых уплотнений должна быть обеспечена циркуляция затворной жидкости через камеру уплотнения. Заданные условия обеспечивают системы затворных сред, выполняющие следующие функции: создание и обеспечение определенного давления в камере уплотнения; охлаждение затворной жидкости до определенной температуры; обеспечение циркуляции затворной жидкости через камеру уплотнения; подпитка системы затворной жидкости вследствие потерь затворной жидкости. В наиболее простых системах обеспечения (рис. 13.26) используют воду из водопроводов технических нужд. Систему подачи водопроводной воды в камеру уплотнения без ее протока через камеру (рис. 13.26, а) применяют в лаборатор-  Рис. 13.26. Схема подачи затворной воды из водопровода технических нужд без протока (а) и с протоком (б) через уплотнение: / - запорный вентиль; 2 - манометр; 3 - регулятор потока НЫХ установках и агрегатах, работающих в производственных условиях периодически и очень ограниченное время. Камера уплотнения охлаждается окружающим воздухом во время продолжительных периодов стоянки агрегата. Систему обеспечения, включающую два регулируемых дросселя и манометр (рис. 13.26, б), можно использовать, когда вода совместима с рабочей жидкостью и давление в водопроводе позволяет создать необходимый перепад на внутреннем уплотнении. Система достаточно экономична при небольшом числе двойных торцовых уплотнений в производстве (нет необходимости в установке дополнительного оборудования) и легких условиях работы уплотнительного узла, обусловливающих надежную работу уплотнения без утечек. Недостаток этой системы - утилизация затворной жидкости, которая содержит утечки рабочей жидкости. Системы обеспечения, имеющие практическое применение в промышленности, различаются контуром циркуляции затворной жидкости. В системах обеспечения с закрытым контуром циркуляции затворная жидкость на всем пути циркуляции имеет давление, превышающее давление рабочей жидкости. В системах обеспечения с открытым контуром циркуляции высокое давление поддерживается лишь в части системы, которая примыкает к уплотнению. В системах с открытым контуром циркуляции в качестве затворной жидкости применяют в основном минеральные масла с вязкостью (2...4) 10" м/с, в системах с закрытым контуром циркуляции - любые жидкости, совместимые с рабочей средой. Системы с закрытым контуром циркуляции. Среди таких систем наибольшее распространение получили различные варианты систем с термосифоном. Простейшая из них (рис. 13.27) состоит из бачка с затворной жидкостью, системы трубопровода и измерительных приборов (термометра, манометра и указателя уровня жидкости в бачке).  N, кВт Рис. 13.27. Принципиальная схема подачи затворной жидкости с использованием термосифона: 1 - гидроаккумулятор; 2 - термометр; 3 - манометр; 4 - указатель уровня Необходимое давление затворной жидкости обеспечивается посторонним источником (обычно это баллон с азотом). Охлаждение затворной жидкости осуществляется посредством циркуляции затворной жидкости, возникающей вследствие разности температур и соответственно плотностей холодной затворной жидкости в напорном бачке и нагретой затворной жидкости в камере уплотнения. Для создания оптимальной циркуляции уровень жидкости в бачке должен быть на 1 - 2 м выше уплотнения (местные сопротивления на трубопроводе не допускаются). Объем жидкости, циркулирующей по контуру (в камере уплотнения и трубопроводах), составляет 1,5 - 3 дм. Вместимость бачка обычно в 5 раз превышает объем циркулирующей жидкости. Это одно из условий работы системы с термосифоном без охладителя - охлаждение достаточно эффективно осуществляется через поверхности трубопровода и бачка. Подпитку системы производят путем наполнения жидкостью бачка при сбросе давления в системе. С увеличением давления рабочей жидкости и диаметра вала увеличивается мощность, затрачиваемая на трение в торцовом уплотнении; Это потери на дисковое трение поверхностей уплотнения, соприкасающихся с жидкостью, и потери на трение контактирующих торцовых поверхностей неподвижного и вращающегося колец.

q, дм/мин О 0,4- 0,8 1,2 Ар,МПа а) О 1,0 2,0 3,0Ар,МПа Щ Рис. 13.28. Зависимости потерь мощности на трение от давления рабочей жидкости для неразгруженного (а) и разгруженного (б) торцовых уплотнений На основании экспериментальных зависимостей (рис. 13.28) можно рассчитать расход затворной жидкости через камеру уплотнения (рис. 13.29). Эти данные приведены для двойного торцового уплотнения с частотой вращения вала 1000 мин", когда затворная жидкость - вода, разность температур на выходе и входе составляет 10 °С. Для подсчета фактического расхода затворной жидкости с другой теплоемкостью с, другой частотой вращекия вала п и при ином перепаде температур можно использовать следующую формулу: п 10 1 Полученные в результате расчета значения расходов затворной жидкости являются минимальными и действительны 0,2 0,4 йр, мпа а) д, дм/мин 3,0 2,0 1,0

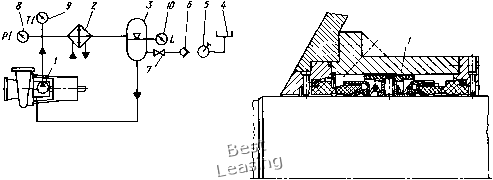

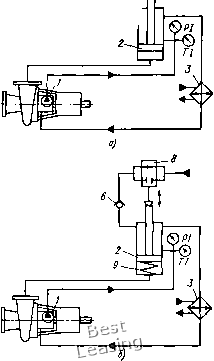

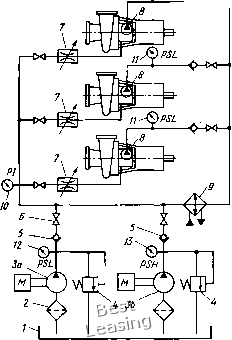

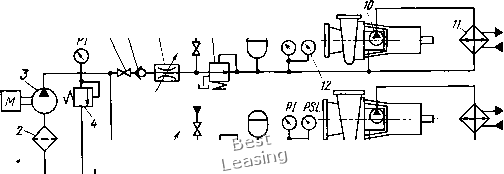

1,0 2,0 йп, МПа б) Рис. 13.29. Зависимость расхода затворной жидкости от давления рабочей жидкости для неразгруженных (а) и разгруженных (б) торцовых уплотнений (/ = 0,05; вода, п = = 1000 мин-, Дг = 10°С) только для насосов с температурой перекачиваемой жидкости, не превышающей 20 °С. При более высоких температурах (прИ отсутствии камеры охлаждения) появляется значительный переток теплоты по корпусным деталям и камере уплотнения и расход затворной жидкости необходимо существенно увеличивать. На рис. 13.30 показана типовая схема системы обеспечения со встроенным насосом (обычно винтовым импеллером - рис. 13.31), охладителя и системы подпитки. Систему обеспечения, за исключением насоса, вьшолняют в виде единого конструктивного узла. При естественной циркуляции затворной жидкости система с термосифоном эффективна при потерях мощности до 1,5 кВт, при принудительной циркуляции - до 4 кВт. Температура охлаждающей воды, проходящей через охладитель, обычно 20 °С, температура затворной жидкости на выходе из камеры уплотнения должна быть не выше 60 °С. Системы, в которых в качестве затворной жидкости использована вода, применяют обычно до давления не выше 2 МПа. Система подпитки состоит из объемного насоса с ручным приводом (объемом не более 2 дм), обратного и запорного клапанов. Применение объемного насоса позволяет проводить подпитку системы без сброса давления в ней. При давлении затворной жидкости  Рис. 13.30. Типовая схема системы обеспечения с закрытым контуром циркуляции: I - встроенный насос; 2 - охладитель; 3 - основная емкость; 4 - подпиточная емкость; 5 - насос с ручным приводом; 6 - обратный клапан; 7 - запорный вентиль; 8 - манометр; 9 - термометр; to - указатель уровня Рис. 13.31. Двойное торцовое уплотнение с винтовым импеллером 1 S 6 7 , , (С\  Рис. 13.32. Схемы систем обеспечения с использованием давления рабочей жидкости: а - с подпиткой от насоса с ручным управлением: 6 - с автоматической подпиткой (1 - встроенный насос; 2 - цилиндр с дифференциальным поршнем; 3 - охладитель; 4 - подпиточная емкость; 5 - насос с ручным управлением; 6 - обратный клапан, 7 - запорный вентиль; 8 - двухпозицион-ный распределитель; 9 - пружина) свыше 2 МПа в качестве затворной жидкости применяют минеральные масла. Широкое распространение в промышленности получили системы обеспечения, в которых давление затворной жидкости обеспечивается за счет давления рабочей жидкости (рис. 13.32, а). В нее входит цилиндр с дифференциальным поршнем (соотношение площадей 1:1,15). К нижней части цилиндра подается давление из напорной полости насоса, посредством дифференциального поршня это давление увеличивается до требуемого значения. Эта система может работать и в режиме термосифона и с использованием встроенного насоса. создающего принудительную циркуляцию. При уровне затворной жидкости ниже допустимого срабатывает аварийный выключатель, останавливающий насос. Во ВНИИнефтемаше разработана система обеспечения затворной жидкости с использованием пружинного гидравлического аккумулятора (рис. 13.32, б). Максимальное давление в гидроаккумуляторе 6 МПа, вместимость 6 дм. При отсутствии давления в напорной полости насоса давление затворной жидкости обеспечивается усилием пружины. Подпитка гидроаккумулятора происходит автоматически от масло-заправочной станции через двухпози-ционный распределитель. В производственных условиях, когда в параллельных технологических линиях установлены агрегаты на одни и те же параметры, целесообразно использовать централизованную систему обеспечения работы двойных торцовых уплотнений (рис. 13.33). В нее входят основной и резервный насосы, создающие давление затворной жидкости, одинаковое для всех насосных агрегатов, а также обеспечивающие подпитку системы в случае потерь затворной жидкости. Контроль заданного давления обеспечивается настройкой предохранительных клапанов основного и резервного насосов. При отказе основного насоса и понижении давления в системе срабатывает электроконтактный манометр основного насоса, выключающий этот насос и включающий резервный. Каждый из насосных агрегатов имеет встроенное насосное устройство для создания циркуляции затворной жидкости через камеру уплотнения. Применение встроенных нагнетательных устройств снижает стоимость системы обеспечения, так как функции выносного насоса ограничиваются обеспечением требуемого давления и подпиткой без перекачивания всего объема затворной жидкости. Для всей централизованной системы используют один охла- -<>-Чхз-,  Рис. 13.33. Схема централизованной системы обеспечения двойных торцовых уплотнений с закрытым контуром циркуляции: /-емкость; 2,-фильтр; За - основной насос; 36 - резервный насос; 4 - предохранительный клапан; 5 - обратный клапан; 6 - запорный вентиль; 7 - регулятор расхода; 8 - встроенньгй на-оос; 9 - охладитель; 10 - манометр; - электро-гонтактный манометр, отключающий агрегат при понижении давления затворной жидкости ниже допустимого уровня; 12 - электроконтактный манометр основного насоса; 13 - электроконтактный манометр вспомогательного насоса дитель. Автоматическая изоляция аварийного уплотнения осуществляется дроссельным регулятором расхода и обратным клапаном в каждом контуре, В практических производственных условиях обычно используют технологическое оборудование с различными рабочими параметрами. В таких случаях давление затворной жидкости во всех агрегатах разное. На рис. 13.34 показана система обеспечения работы двойных торцовых уплотнений с закрытой циркуляцией, имеющая наиболее общий характер по назначе-  у Р1 psl  Рис. 13.34. Схема системы обеспечения с индивидуальным контуром циркуляции и общим под-питочным насосом: / - емкость, 2 - фильтр; 3 - подпиточный насос; 4 - предохранительный клапан; 5 - запорный вентиль; ft - обратный клапан; 7 - регулятор расхода; 8 - редукционный клапан; 9 - гидроаккумулятор; /О - злектроконтактный манометр; (/-нагнетательное устройство; /2 - охладитель 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 [ 74 ] 75 76 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||