|

|

|

Промышленный лизинг

Методички

Рис. 107. Секции железобетоннойстанины в пропарочной камере  Рис. 108. Отгрузка железобетонной станины у железобетонных отсутствует обдирочная операция (черновое строгание), а отверстия для фундаментных болтов в опорах сверлят до бетонирования. При монтаже закладных частей, каркаса и опалубки был выполнен хронометраж операций с выделением производительных и непроизводительных затрат. Полученные данные приведены в табл. 17, из которой видно, что общее время на монтаж уменьшается по мере повторяемости железобетонных станин в производстве и на IV и III секциях время на монтаж равно 158 чел.-час. против 227,5 на I секции. Это объясняется тем, что при изготовлении первой секции высок процент непроизводительных затрат (до 26%), связанный с освоением производства. В среднем трудоемкость монтажа одной секции равна 158 чел.-час. Таблица 17 Хронометрические данные монтажа закладных частей каркаса и опалубки

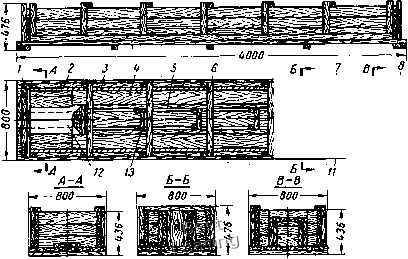

Полная трудоемкость изготовления железобетонной секции станины (без механообработки) равна 374,8 чел.-час. Трудоемкость изготовления опалубки (41,6 нормо-час) делится на число раз ее использования (в нашем случае опалубка использовалась 4 раза). По данным Краматорского завода тяжелого станкостроения, трудоемкость получения отливки чугунной секции станины равна 699,8 нормо-часов, из них 482,1 нормо-часа - трудоемкость получения отливки; 871 нормо-час - трудоемкость изготовления модельного комплекта, которая также делится на число раз его использования, т. е. на 4 (217,7 нормо-час). Таким образом, трудоемкость изготовления железобетонной секции на 325 нормо-часов меньше трудоемкости получения чугунной отливки, что составляет около 46%. Анализ трудозатрат и организации производства при изготовлении железобетонных станин показывает, что необходимо организовать специализированное производство, оснащенное стендами и приспособлениями. РАМА РОЛЬГАНГА С ИНДИВИДУАЛЬНЫМ ПРИВОДОМ НИИПТМашем изготовлена железобетонная рама рольганга (см. рис. 35) для прокатного стана. Металлические закладные части изготавливали сварными из листа Ст. 3 и труб Ст. 0. На рис. 109 показаны металлические закладные части. Арматурный каркас рамы изготавливали из стержней периодического профиля класса А-II диаметром 10 мм. После сборки каркаса рамы тщательно проверяли положение стержней каркаса, закладных частей, скрытых монтажных петель и очищали сварные швы от шлака. I-----гЧЙ""! С---- Рис. 109. Металлические сварные закладные части рамы рольганга Опалубка для рамы рольганга представляет собой деревянную сборно-разборную конструкцию (рис. 110). Опалубку в проектное положение устанавливали в строго определенной последовательности, увязывая с установкой закладных деталей и арматурных каркасов. При сборке опалубки ее щиты в местах соприкосновения с бетоном для предохранения от сцепления с ним смазывали отработанным машинным маслом. Сборку опалубки начинали с установки и выверки нижнего щита основания 1. Затем устанавливали ящик 10 с бруском для образования пустоты, внутренние боковые щиты 5, внутренние торцовые щиты 7 и закрепляли их. Производилась установка металлических закладных частей, скрытых монтажных петель, сборка и сварка арматурного каркаса. После монтажа металлического каркаса сжатым воздухом выдували щепки, пыль, шлак и опилки. Сборку опалубки заканчивали установкой наружных •боковых 3 и торцовых щитов 8. Опалубку снизу раскрепляли брусками 2, 9, а сверху брусками 6. Раму рольганга бетонировали повернутой на 180° по отношению к рабочему положению. Для приготовления бетона были применены следующие материалы: цемент портландский Амвросиевского цементного завода, 174 активностью 55,5-10" м/л« (566 кГ/ом-),-песок кварцевый, средне-зернистый, мытый, Игиатопольского карьера, с модулем крупности 2,24 и объемным весом 1569 кПм; щебень сиенитовый,. Нальчикского карьера, с наибольшей крупностью зерен 25 мм и объемным весом 1511 кПм; вода питьевая водопроводная. Расход материалов на 1 м бетона: цемента - 451 кГ, песка - 671 кГ, щебня - 1240 кГ, воды - 152 л.  I •rf; i Щ g ш 11 \ Рис. 110. Деревянная щитовая опалубка рамы рольганга Бетонную смесь в конструкцию укладывали одним слоем на всю высоту рамы, учитывая, что высота рамы всего 0 мм. Уплотняли бетонную смесь глубинными вибраторами типа И-116. По окончании укладки бетонной смеси верхний слой бетона тщательно выравнивали и заглаживали.. Одновременно с изготовлением железобетонной рамы рольганга; изготавливали бетонные кубики для испытания и определения предела прочности на сжатие. Забетонированную железобетонную раму рольганга и кубики подвергали термовлажностной обработке по следующему режиму: подъем температуры до 358,15° К (85° С) - 3 ч; выдерживание при температуре 360° К, (85-87° С) - 18 ч; затем снижение температуры и постепенное охлаждение. В результате испытания кубиков 10 X 10 X10 см получена средняя, прочность, приведенная к нормальным образцам, равная 39,2.10" н/л«2 (400 кГ/сл«2). ПЛИТА ПРИВОДА ДИСКОВЫХ НОЖНИЦ НИИПТМАШем совместно со Старо-Краматорским машиностроительным заводом изготовлена железобетонная плита привода дисковых ножниц для прокатного стана 1700, которая в плане имеет «Г»-образную форму с ........

наибольшим габаритным размером, равным 2560 мм. Высота плиты - 665 мм. В верхней части плиты размещаются платики под установку электродвигателя и редуктора. "К фундаменту плита крепится с помощью анкерных болтов, вставляемых в отверстия металлических опорных узлов (рис. 111). Крепление редуктора и двигателя к плите осуществляется с помощью шпилек. Бетон принят марки 500. Арматурный каркас-сварной, состоящий из ряда плоских каркасов. Для армирования применена арматурная сталь класса А-И диаметром 14-20 мм. Металлические закладные части анкерятся в бетоне с помощью стержней-коротышей. Изготовляли плиту в деревянной опалубке, состоящей из боковых щитов и поддона. В последнем имелись углубления ниши для размещения в них платиков. Глу-  Рис. 111. Поперечное сечение дисковых ножниц: а - чугунной; б - железобетонной  Рис. 112. Размещение закладных частей в опалубке и крепления щитов: / - дннще; 2 - закладная часть; 3 - боковой щит бина ниш равна возвышению платиков над бетонной поверхностью плюс припуск на механическую обработку. Для опирания щитов на поддоне предусматривалось возвышение высотой 15 мм (рис. 112), а в боковых щитах, в местах опорных узлов,-гнезда; 176 Платики сваривали из стальных листов. В местах отверстий к листам приваривали бобышки таким образом, чтобы при сверлении сверло не выходило в бетон. Плоские каркасы и сетки изготовляли из отдельных стержней. Монтаж закладных частей начинали с установки платиков в окна поддона и приварки к ним анкерных стержней. После этого укладывали рабочие сетки и вертикальные плоские каркасы, которые соединялись с помощью отдельных стержней в пространственный каркас. Монтаж завершался установкой нижней части арматурного каркаса с •узла&1и опор и труб для транспортирования. На рис. 113 изображен арматурный каркас в опалубке перед бетонированием. После укладки бетона плиту подвергали термовлажностной обработке в пропарочной камере, которая осуществлялась по следующему режиму: выдержка бетона до пропаривания - 4 ч; подъем температуры до 343° К (70° С):- 3 ч; выдержка при температуре 343° К (70° С) - 10 ч; охлаждение - 3 ч. Таким образом, общий цикл пропаривания составлял 16 ч. После распалубки устраняли мелкие дефекты бетонирования - наплывы и рыхлости. Для защиты бетонных поверхностей от масел их покрывали защитными составами. На рис. 114 изображена железобетонная плита привода после распалубки. Трудоемкость изготовления железобетонной плиты составила 162,68 чел.-час. и распределялась по видам работ следующим образом: изготовление опалубки - 40,78; изготовление металлических закладных частей - 48,8; изготовление арматурного каркаса - 19,5; монтажные работы - 32,5; бетонирование - 15,1; отделочные работы - 6,0. Соответственно трудоемкость изготовления металлической плиты составляет 319,7 нормочасов и складывается из следующих величин: формовка - 28,96; сборка и изготовление стержней - 78,19; заливка, выбивка - 3,0; обрубка - 21,0; изготовление модели - 188,7. Таким образом, трудоемкость изготовления железобетонной плиты.на 157 нормочасов (49%) меньше трудоемкости изготовления металлической плиты . ЖЕЛЕЗОБЕТОННЫЕ ПЛИТЫ Подмоторные плиты. Железобетонные подмоторные плиты бетонировались в перевернутом положении. Опалубку устанавливали за два приема. Вначале ставили нижний щит (днище), а затем монтировали металлический каркас. Остальные элементы опалубки (боковые щиты и внутренний блок) устанавливали после окончательной сборки каркаса. 1 трудоемкость механической обработки железобетонной и металлической плиты одинакова и в расчете не учитывалась. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 [ 27 ] 28 29 30 31 32 33 |

|||||||||||||||||||||||||||||||||||||||||||||||