|

|

|

Промышленный лизинг

Методички

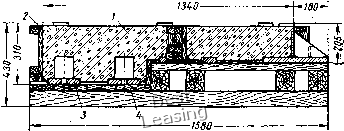

Сборку металлического каркаса начинали с установки в гнезда днища опалубки закладных частей узлов сопряжения электродвигателя с плитой (рис. 115). Затем устанавливали плоские арма-  Рис. ИЗ. Арматурный каркас в опалубке перед бетонированием турные каркасы, которые сваривали совместно с закладными частями в единый пространственный металлический каркас. Опор-   Рис. 114. Железобетонная плита привода после распалубки ные карманы окончательно выставляли и закрепляли после установки боковых щитов и их закрепления. Перед укладкой бетона проверяли все размеры, правильность и надежность сборки арматурного каркаса и закладных частей, 178 надежность крепления элементов опалубки, а также очистку каркаса и опалубки от мусора. Бетонную смесь уплотняли глубинными вибраторами. Бетон применялся марки 500 при водоцементном отношении 0,32. После бетонирования плита подвергалась термовлажностной обработке по режиму: медленный подъем температуры до 343° К (70 С); выдерживание при этой температуре в течение 12 ч, а затем мед-  Pix. 115. Монтаж металлического каркаса подмоторной плиты ленное остывание в течение 3 ч. После окраски была выполнена механическая обработка поверхностей сопряжения плиты с электродвигателем. Опорные узлы механической обработке не подвергались. Железобетонная плита привода. Плита привода имела такую же технологию изготовления, как и подмоторная плита. Вначале устанавливали нижний щит опалубки и узлы сопряжения плиты с электродвигателем и редуктором, а также закладные части для крепления предохранительных кожухов. К закладным частям заранее приваривали анкеры. Затем укладывали сетки и боковые закладные части (платики для приварки рымных пуговиц и кронштейнов). Далее выставляли и закрепляли боковые щиты опалубки, после чего устанавливали в проектное 12* 179 положение нижний каркас, сваренный заранее с опорными узлами в горизонтальной плоскости. Нижний каркас и сетки соединяли вертикальными стержнями в пространственный каркас.  Рис. 116. Положение плиты привода при бетонировании: / - бетон; 2 - боковой щнт опалубки; 3 - узел сопряжения плиты с двигателем; 4 -дннще опалубки плиту привода в перевернутом положении Бетонировали (рис. 116). Все остальные операции по изготовлению плиты привода производили так же, как и для подмоторных плит. При больших сериях изготовления подмоторных и подредук-торных плит экономически целесообразно применять металлическую опалубку взамен деревянной. Ш6А V НЕКОТОРЫЕ ВОПРОСЫ ЭКОНОМИКИ и ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ ЖЕЛЕЗОБЕТОНА В МАШИНОСТРОЕНИИ СНИЖЕНИЕ ТРУДОЕМКОСТИ И МЕТАЛЛОЕМКОСТИ Основными факторами, определяющими технико-экономическую эффективность применения железобетона в машиностроении, являются трудоемкость изготовления и затраты денежных средств на материалы. Большое значение имеет снижение веса металлических частей, которое в железобетонных деталях машин достигает 60-80%. Отношение веса металлических закладных частей к общему весу железобетонной детали колеблется в пределах от 0,1 до 0,4. Так, для станин металлорежущих станков оно равно 0,15-0,3, для плит 0,1-0,2, для рам рольгангов 0,12-0,37. Отношение веса металлических закладных частей к общему весу железобетонной детали характеризует степень использования металла. Чем меньше это отношение, тем эффективнее используется металл. Снижение металлоемкости деталей при изготовлении их из железобетона происходит за счет общего сокращения расхода металла, из которого выполняются только поверхности контакта с монтируемыми узлами машин и опорные поверхности; широкого применения сварных конструкций вместо литья и значительного уменьшения общего припуска на механическую обработку металлических закладных частей. На металлоемкость железобетонных деталей машин влияет сложность конструкции, наличие большого количества монтажных и опорных платиков, стыковочных плит, а также условий эксплуатации. В табл. 18 приводятся данные по экономии металла для некоторых моделей станков и другого оборудования. Трудоемкость изготовления железобетонных деталей машин складывается из трудоемкости изготовления закладных частей, арматурного каркаса, сборки опалубки, бетонирования, механической обработки и отделочных работ. В том случае, если форма (опалубка) применяется для изготовления один раз, как это имеет место при индивидуальном производстве, трудоемкость ее изготовления включается в общую трудоемкость. Если форма используется для изготовления серии деталей, тогда в общую 1138 181 Сопоставление расхода материалов и стоимости металлических и железобетонных деталей Таблица IS

Продолжение табл. 18

0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 [ 28 ] 29 30 31 32 33 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||