|

|

|

Промышленный лизинг

Методички

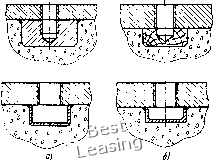

целесообразно толщину металлической части назначать равной длине резьбы, а выход сверла в бетон предупреждать постановкой платика или деревянного бруска (рис. 23, б). При заданных координатах в местах отверстий заранее предусматривают бобышки или металлические стаканы, размеры которых назначают с некоторым запасом, компенсирующим возможные отклонения при сверлении отверстий. Если координаты отверстий не заданы и они выполняются при сборке, возможные отклонения в положении отверстий учитывают платиком больших размеров или желобом (рис. 23, в).

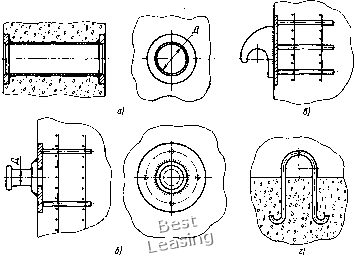

i:a : t i;----Рис. 23. Виды отверстий в железобетонных деталях При замене материалов, например чугуна на сталь, необходимо производить перерасчет длины резьбы, чтобы обеспечить прочность и надежность соединения при минимальных длинах резьбы. Конструирование масЛяных ванн в железобетонных деталях. Масляные ванны многих машин размещены непосредственно в ба-=зовой детали, например в рамах рольганга с групповым приводом или станинах тяжелых токарных станков. Совмещение масляных ванн с базовой деталью делает машину компактной. Масло неблагоприятно действует на бетон, поэтому конструктор должен принят меры по его защите. На рис. 24, а показан пример конструктивного решения масляной ванны в металлической детали. При железобетонном исполнении базовых деталей масляную ванну выполняют ввиде сварного бака, который размещается внутри конструкции (рис. 24, в). Хомуты и рабочие стержни каркаса можно приваривать непосредственно к баку. Такое размещение маслобаков значительно усложняет монтаж каркаса в опалубке и бетонирование конструкции (при значительных размерах бака приходится смещать и разрезать рабочие стержни, из-за чего образуются труднодоступные места). 52 Другим вариантом является выНесёййе масляного бака за пределы конструкции. В этом случае в железобетонной детали предусматривается маслосборник и сливная труба (рис. 24, б). Маслонасос с фильтром монтируют непосредственно на крышке бака. В железобетонной станине предусматривается маслосборник, совмещенный со сварной передней плитой и сливной трубой, выходящей наружу, которая соединена с баком. Вариант размещения масляной ванны выбирают исходя из конструкции железобетонной детали и ее габаритных размеров.

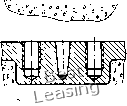

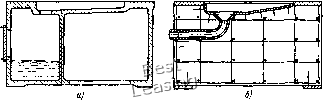

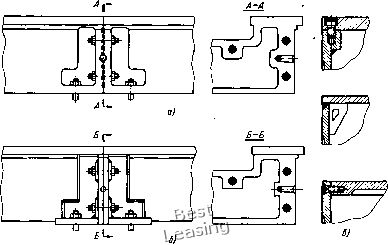

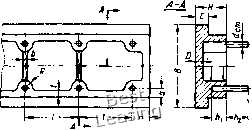

Рис. 24. Конструктивное решение масляных ваин в металлических и железобетонных деталях машин Стыковка железобетонных деталей. В зависимости от габарита и веса железобетонные детали выполняются монолитными или сбор но-монолитными. В первом случае бетонируют одновременно всю деталь в единой опалубке. Во втором случае деталь разбивают на отдельные элементы, которые изготовляют заранее и собирают на монтажной площадке. Такое членение железобетонных и металлических деталей вызвано технологическими возможностями заводов-изготовителей, которые не в состоянии отлить или забетонировать крупногабаритные конструкции. Например, станины станков длиной до 25 м изготовляют по секциям. Кроме технологических, часто встречаются конструктивные стыки. Например, стыкуют стойки и поперечину карусельного станка, станину к шпиндельной бабке некоторых специальных станков, станину и траверсу листоправйльиых машин. Основным требованием, предъявляемым к стыку, является жесткость, которая должна быть не менее жесткости стыкуемых элементов. В таком случае деталь рассматривают как монолитную конструкцию. Технологические и конструктивные стыки металлических деталей осуществляются тщательной пригонкой стыкуемых торцев, затяжкой болтами и фиксацией штифтами или шпонками. Торцы фрезеруют чисто, а затем шабрят. Шабровкой добиваются прилегания плоскостей. Качество стыковки тщательно контролируют, так как от этого зависит жесткость стыка. В зазоры стыков секций станин, например, не должен проходить щуп 0,05 мм на глубину более 25 мм. На рис. 25, а показан стык чугунных станин.  Рис. 25. Стыковка металлических и железобетонных деталей машин и способы соединения стыковочной плиты с направляющими Стыки железобетонных деталей по конструкции аналогичны металлическим (рис. 25, б). Торцовая стенка стыкуемого элемента снабжается металлической плитой соответствующей толщины, которая прочно соединяется с бетоном. Толщина чугунной плиты назначается в пределах 30-50 мм, а остальной - 20-30 мм. На рис. 25, в показаны способы соединения металлической торцовой плиты с направляющими. Транспортировочные устройства. Для транспортирования и кантования железобетонных деталей предусматривают специальные устройства. Наиболее распространенным является труба, размещенная в массиве бетона и соединенная с ним с помощью анкерных стержней. Трубы применяют в деталях весом до 20 т и выше. Диаметр труб выбирают в пределах 80-120 мм (рис. 26, а). Для транспортирования деталей весом до 5 m на ней предусматривают рымные болты и пуговицы, заанкеренные в бетоне (рис. 26, б). Вместо рымных болтов и пуговиц можно использовать крюки (рис. 26, в). 54 Кроме перечисленных выше транспортировочных устройств, можно применять монтажные петли из стальной горячекатаной гладкой арматуры Ст. 3 (рис. 26, г). Монтажные петли применяют в деталях, не подвергающихся каитовке в процессе обработки и монтажа. Направляющие движения. Многие базовые детали снабжены направляющими движения (станины листоправйльных машин, станины металлорежущих станков, прессы, станины дисковых -ножниц).  Рис. 26. Транспортировочные устройства в железобетонных деталях машин Направляющие являются наиболее ответственной частью конструкций. Они выполняют роль базовых поверхностей, по которым перемещаются узлы машин. Основным требованием, предъявляемым к направляющим, является износостойкость и твердость. Термическая обработка направляющих значительно повышает износостойкость, а применение стальных закаленных направляющих взамен чугунных увеличивает их стойкость к износу примерно в 5-10 раз. Колебания твердости направляющей составляют НВ от 25 до 35 ед. в зависимости от их длины. Практика проектирования и изготовления железобетонных деталей машин и станков дала ряд конструктивных решений направляющих. Так, направляющие в продольно-строгальном станке модели 7288С с базовыми деталями из железобетона выполнены в виде стальных сварных коробок с привертными калеными планками. Однако опыт изготовления показал нецелесообразность применения каленых планок из-за сложности их изготовления и трудоемкости последующей механообработки. В железобетонной станине тяжелого токарного станка модели 1660 применены литые чугунные направляющие, а в железобетонных станинах глубокосверлильных станков Краматорского завода тяжелых станков - сварные направляющие. При выборе материала направляющих и способа их изготовления необходимо учитывать, что сварные направляющие менее металлоемки, нежели литые чугунные, но обходятся дороже при изготовлении. Для осуществления анкеровки чугунных направляющих в чугуне должны быть заделаны стальные элементы. Опыты, проведенные НИИПТМАШ, показали, что ими могут быть фасонный прокат или стальные стержни. Следует указать, что заливка фасонного проката, уголков, швеллеров и т. д. сопряжена с рядом технологических трудностей (трудоемкая очистка проката от ржавчины, значительная его деформация при остывании отливки). Стальные стержни, предназначенные для заливки в чугун, должны содержать не более 0,3% углерода. Более высокое содержание углерода в стали снижает прочностные свойства анкеров ввиду науглероживания граничного слоя залитой части, в то время как в остальной части стержня процентное содержание углерода не изменяется. Таблица 7 Выбор размеров литых направляющих железобетонных деталей машин  Размеры в мм

Основные размеры литых направляющих можно выбрать НО табл. 7. Размеры даны в зависимости от диаметра заливаемых в чугун стержней. Стальные направляющие изготавливают из листового проката. Следует стремиться к уменьшению числа свариваемых элементов, чтобы уменьшить объем сварочных работ, а следовательно, и деформации, возникающие при сварке. Армирование элементов и узлов. Арматурный каркас железобетонных деталей представляет собой пространственную конструкцию, состоящую из арматурных стержней, соединенных сваркой или с помощью вязальной проволоки, и металлических закладных частей, которые являются его жесткими звеньями. Арматурный каркас может быть образован как отдельными стержнями, так и плоскими каркасами или сетками. Металлические закладные части (направляющие, плиты) в той или иной степени влияют на формирование арматурного каркаса. Например, при армировании балок, снабженных металлическими направляющими, поперечные стержни приваривают к направляющим и рабочим продольным стержням. Таким образом, получается замкнутый арматурный каркас. При высоте поперечных стержней более 300 мм ставят дополнительные монтажные стержни. Если направляющих нет, то балки армируют по принятым правилам [37]. В местах сопряжения продольных балок с поперечными балками или плитами (в вутах) ставят наклонные стержни, воспринимающие растягивающие напряжения. Кроме перечисленных выше стержней, в каркас входят анкерные стержни (коротыши), привариваемые к металлическим закладным частям. Железобетонные детали машин типа плит армируют плоскими каркасами (сетками), соединяемыми в пространственный каркас отдельными монтажными стержнями. В качестве арматуры применяют арматурную сталь класса А-I, А-И, А-И1. Диаметры рабочих стержней определяют расчетом. Однако следует указать, что большое количество арматуры в железобетонных деталях ставят конструктивно с учетом особых требований, предъявляемых к детали при изготовлении и эксплуатации. При армировании железобетонных деталей следует стремиться к тому, чтобы количество применяемых в одной конструкции типов и диаметров арматуры было минимальным. Чтобы предохранить стальные стержни от коррозии и действия вредных сред, их размещают в массе бетона с образованием защитного слоя, величина которого зависит от диаметра стержней, условий эксплуатации и других факторов. Величина защитного слоя указывается в соответствующих руководящих материалах [37]. Например, для плит величина защитного слоя принимается не менее 10 мм, для балок при 0 1 2 3 4 5 6 [ 7 ] 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 |

||||||||||||||||||||||||||||||||||||||