|

|

|

Промышленный лизинг

Методички

HHW/W ннжвх -odu qxDodoHD BEHqL-EWHDMBW В1ЧИЖН<1и shithdX SOHqiTEKHDHEV с; з: ш ь ь со О) СП и со !Й о. EXOlOEh хдм qxDOH -mow ВЕН -D3hHdxHairg о о - о S я г > "1 g 1S о о сх ° а- я о О) о о ся со о м со со X L со S 5 о ЯС g Ц s s X X я<: m tt- я 3 о. Ы cL> с СП p я, о. n, =: о « E  <L» со Н S S и m s s н о S < < о о to "l 29. Переносные установки для сварки ультразвуком

30. Магнитострикционные преобразователи

рядом мощностей: 0,1; 0,16; 0,25; 0,4; 0,63; 1,0; 2,5; 4,0; 6,3; 10,0 кВт. Мощность магнитострикционного преобразователя определяется площадью рабочей поверхности волновода: если рабочая поверхность равна 12, 60, 150, 250, 400, 600 мм, то мощность равна соответственно 0,25; 0,40; 1,0; 1,6; 2,5; 4,0 кВт. При мощности магнитострикционного преобразователя 0,16; 0,25-0,63; 1,0-1,6; 2,5 кВт напряжение выбирается равным соответственно 55; 100; 2.0; 440 В. По режиму работы различают ультразвуковые генераторы, работающие в непрерывном режиме, и импульсные генераторы. В табл. 31 приведены основные тины применяемых в сварочных установках отечественных ультразвуковых генераторов и их основные характеристики. 31. Генераторы ультразвуковых колебаний

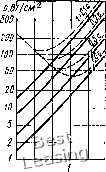

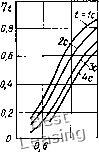

Примечание. В - воздушное; ПВ - принудительное воздушное; в - водяное; Вв - воздушное и водяное охлаждение. Глава 7 ВЫСОКОЧАСТОТНАЯ СВАРКА ХАРАКТЕРИСТИКА И ОБЛАСТИ ПРИМЕНЕНИЯ высокочастотной сварки 1тличительными особенностями пластмасс являются: одновременный нагрев по толщине свариваемых материалов, близкий к равномерному, что исключает перегрев наружных поверхностей; высокая скорость нагрева, позволяющая ограничивать время сварочного цикла несколькими секундами; возможность изготовления за одну операцию изделий со сложной конфигурацией сварного шва; широкое иснользованяе для соединения внахлест пленочных полимерных материалов, синтетических ншейных материалов. Схема высокочасготной сварки приведена на рис. 59. Свариваемые материалы 3 помещают в электрической поле напряженностью Е, которое создается электродами 2 к 4, образующими конденсатор, включенный в колебательный коигур генератора электрических колебаний частотой /. Сварочное усилие Pq, необходимое для образования сварного соединения, создается прессом, верхняя / и нижняя 5 плиты которого совмещены с электродами. В зависимости от взаимного перемещения сварочных электродов и свариваемого материала различают прессовую и роликовую высокочастотную сварку. Прессовая сварка выполняется за одно рабочее движение злектрода и позволяет получать прямошовиые и контурные швы. К основным параметрам прессовой высокочастотной сварки кроме Е, /, Ро относят время предварительного сжатия ti, время нагрева материала в электрическом поле t, время действия сварочного усилия после снятия электрического поля tg (рис. 60).  Рис. 59. Схема высокочастотной сварки Рнс. 60. Рабочий цикл при высокочастотной сварке Роликовая сварка осуществляется путем непрерывного протягивания свариваемых материалов между электродами, один из которых или оба выполнены в виде роликов. ТЕХНОЛОГИЯ СВАРКИ Тепловая мощность, выделяющаяся в единице объема полимера, определяется по формуле р= 0,5 • 10""*/£etg б, где е и tg б -соответственно относительная диэлектрическая проницаемость и тангенс угла диэлектрических потерь свариваемых материалов [29]. Интенсификация тепловыделения, таким образом, связана с необходимостью повышения частоты и напряженности электрического поля. Для высокочастотной сварки используются частоты 13,56; 27,12; 40,68; 81,36 и 152,Б МГц. Увеличение интенсивности тепловыделения еа счет повышения напряженности электрического поля ограничено значениями пробивного напряжения свариваемых пластмасс и используемых и.чоля-циониых материалов, в качестве которых, в первую очередь, рекомендуются капролон, полистирол и гетинакс. Способность пластмасс нагреваться в переменном электрическом поле характеризуется коэффициентом диэлектрических потерь К = = е tg б. Высокочастотная сварка применяется только для пластмасс, у которых К не меньше сотых долей единицы: ПВХ-Ж (0,046-0,087), ПВХ-П (0,075-0,085), ПВХ - пленка медицинская ПМ-1 (0,157- 0,174), ПВХ - вннилискожа-Т (0,128), ПММК - ЛПТ (0,076-0,14), ПММК - стекло СОЛ и СТ-1 (0,058), СММА - дакрил 2М (0,054), ПА-6 (0,079-0,108), ПА-610 литьевой (0,12-0,2), ПАР - Л-3 и Д-4 (0,07-0,15), ПАР - пленка ДР-55П (0,037-0,045), АБС (0,023- 0,024), Ф-3 (0,023-0,028), Ф-ЗМ (0,05) и др. [10, 33i. При энергетической оценке процесса высокочастотной сварки пластмасс следует учитывать, что коэффициент диэлектрических потерь, как правило, увеличивается с ростом температуры [33], Наличие электродов, которые находятся в тепловом контакте с свариваемыми материалами, приводит к тому, что в процессе высокочастотного нагрева температурное поле не остается однородным. Тец-ловой поток От свариваемых материалов направлен к электродам, имеющим температуру окружающей среды. Распределение температур по толщине свариваемого материала [331 6рб2 2(-.r+cosi?:.-e" п=1 {2п + 1)лх-\ 2& где в = Т- Tq; Tq-- температура окружающей среды; Т- температура в рассматриваемой точке на оси ОХ (рис. Ь9); с - удельная теплоемкость; р - плотность; р - удельная тепловая мощность для свариваемого материала; / - время. При большом времени нагрева (t - оо) распределение температур по толщине свариваемого материала неравномерно, при малом - близко к равномерному. Принимая в = Г.д при д; = О, получаем общую тепловую мощность, отнесенную к единице площади поверхности шва, которая выделяется в процессе сварки: где X. - коэффициент теплопроводности. Т- температура сварки. Тепловая мощность Р, аккумулированная в зоне шва и отнесенная к единице площади поверхности шва, которая не учитывает потери тепловой энергии, вызванные теплоотводом к холодным электродам, определяется по формуле , = ср Г е, Qdx = 2рб2 1 V p-("a/2&)t ,lg-(3na/2&)4 , при заданных значениях i и Т последние два уравнения позволяют оценить коэффициент полезного действия нагрева электродов П = PJP. На рис. 61-63 приведены теоретически рассчитанные величины мощностей и коэффициент полезного нагрева для различных толщин свариваемых материалов из поливинилхлорида и для различных зна-чений времени сварки. Из рис. 61 и 62 следует, что при сварке толщина материала имеет существенное значение: чем тоньше материал и чем меньше время нагрева, тем большей должна быть мощность. При сварке тонких пленок (менее 100-150 мкм) потребляемая мощность значительна, а коэффициент полезного действия нагрева электродов мал (рис. 63), что связано с большим теплоотводом в электроды. Для уменьшения теп-лоотвода рекомендуется сварка тонких пленок через диэлектрические прокладки из нетермопластичного материала. Применение неодинаковых по толщине и физическим свойствам прокладок с обеих сторон свариваемых материалов позволяет смещать максимальную температуру на заданное расстояние по толщине свариваемых материалов, С целью уменьшения теплоотвода из зоны сварки применяют предварительный подогрев электродов. Для ряда полимеров, которые недоста- точно хорошо соединяются высокочастотной сваркой вследствие малого коэффициента диэлектрических потерь, предварительный подогрев электродов позволяет добиться необходимой свариваемости. Как это следует из рис. 63, для увеличения коэффициента полезного действия нагрева электродов сварка должна вестись с максимально возможной скоростью при оптимальном тепловом режиме. При температуре электродов, близкой к температуре окружающего воздуха, потери   О/ 0,2 0,5 2 25мм  2,0 гмм Рис. 61. Зависимость удельной мощности р, отнесенной к 1 см поверхности шва, от полной толщины материала 2S для различных значений времени нагрева t при сварке жесткого ПВХ Рис. 62. Зависимость удельной мощности р, отнесенной к 1 см поверхности шва, от полной толщины материала 26 для различных значений времени нагрева t при сварке пластифицированного ПВХ;---полная мощность; --полезная мощность без учета потерь Рис. 63. Зависимость коэффициента полезного действия т) от полной толщины материала 25 для различных значений Времени нагрева t при сварке пластифицированного ПВХ энергии за счет значительного теплоотвода от свариваемых материалов будут максимальными. Кроме указанных технологических параметров на качество сварного соединения существенно влияет утонение материала в сварочной зоне: В - (бо- 6i) / о. где б о и 6i- толщина материала соответственно до и после сварки в зоне сварного соединения. Значения бц и б связаны с давлением сжатия прн сварке следующим образом [56]: Ру= [(olif - Ц-ЬИ>1, где Р -давление. Па; ji - коэффициент динамической вязкости. Па • с; t - время сварки, с; 6 -ширина электродов, м. При значениях iS< 1, это уравнение запишется:- Прн оценках значения Р. по заданной величине утонения В для данного типа свариваемого материала и выбранного технологического процесса значения t, b и ii могут считаться постоянными. 0 1 2 3 4 5 6 7 8 9 10 11 12 [ 13 ] 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||