|

|

|

Промышленный лизинг

Методички

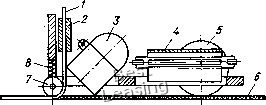

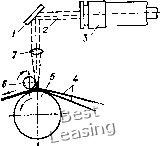

ния торцов, вывод излучателя и осадка труб производятся по заранее установленной программе. Основные параметры установок для сварки ИКеизлучением прямых и угловых соединений труб Наруисный диаметр свариваемых труб, мм, по более.............. . 100 315 Температура излучающей поверхности, °С......•.............. 700-1100 700-1100 Скорость осадки, мм/с......... 15-30 20 Усилие осадки, Н............ 800 16800 Габаритные размеры, мм........ 748x518x444 980x800x1300 М jcca {без блока г!итания и аппаратуры управления), кг........... 22 76 Для Односторонней сварки ИК-излучением линолеума из пластифицированного поливинилхлорида используется ручное устройство «Пи-лад» (разработчик трест «Ленинградоргстрой» Главленинградстроя, изготовитель - Ленинградский завод электротехнических изделий). В качестве ИК-излучателей используются стержневые лампы, каждая мощностью 1000 Вт (одна или две лампы в зависимости от модификации устройства). Для охлаждения рефлектора и корпуса устройство «Пилад» имеет воздушные радиаторы. С использованием устройства «Пнлад» научно-исследовательской экспериментально-производственной лабораторией по механизации трудоемких процессов в строительстве Главкиевгорстроя (НИ,П «Мехстрой») разработана конвейерная линия для централизованного изготовления сварных ковров из линолеума размером «на комнату». Линия в смену выпускает 1000 м ковров. Скорость сварки линолеума - 40-60 м/ч. Габаритные размеры линии 24 X 21 X 2 м. Масса - 20 т. Установленная мощность - 18 кВт. Обслуживающий персонал - два оператора. Всесоюзным научно-исследовательским и технологическим институтом монтажа, эксплуатации и ремонта машин и оборудования животноводческих и птицеводческих ферм (ВНИИТИМЖ) разработана установка для механизированной сварки ИК-излучением гибких воздуховодов, представляющая собой полуавтоматическую линию, на которой выполняются дополнительно операции подготовки поставляемых рулонных заготовок к сварке и пробивки раздаточных отверстий. Основные параметры установки для ИК-сварки гибких воздуховодов Диаметр воздуховодов, мм............. 320-800 Скорость сварки, м/мии............... 0,5-5,8 Шаг пробивки отверстий, мм............ 100-7500 Толщина пленки, применяемой для изготовления воздуховода, мкм.................. 25-500 Температура спирали, "С.............. 600-1000 Сила Toiia нагревателя, А............. 10-20 Напряжение питаг1ия иагревателк, В........ 220 Расход охлаждающей воды, л/ч.......... 30 Потребляемая мощность установки, кВт...... 5 Габаритные размеры, м............... 2,5x2,3x1,6 Масса, кг...................... 650 Производительность, м/ч.............. 348 СВАРКА СВЕТОВЫМ ИЗЛУЧЕНИЕМ Видимое излучение занимает часть спектра электромагнитных колебаний от 0,4 до 0,76 мкм и сварка пластмасс этим излучением принципиально ничем не отличается от сварки ИК-излучением. В качестве источника светового излучения используются, главным образом, кварцевые галлогенные лампы с точечными, стержневыми или кольцевыми излучателями [15, 23]. В меньшей степени находят применение для этих целей зеркальные лампы накаливания, что связано с их малой механической прочностью и сравнительно невысокой удельной мощностью. При сварке с подводом светового излучения к наружной по отношению к сварочной зоне поверхности материала скорость сварки листового поливинилхлорида с саженаполиителем достигает 0,5 м/с, а при сварке этого же материала с подводом светового излучения непосредственно к соединяемым поверхностям - 1,6 м/с [15]. Получила распространение схема сварки световым излучением листовых термопластов с применением присадочного материала (рис. 81). Стержневой излучатель осуществляет предварительный подо-  Рис. 81. Схема сварки световым излучением листового термопласта с применением присадочного материала: 1 - присадочный пруток; 2 - подогреватель: Л - точечный излучатель; 4 - стержневой излучатель; 5,7 - ролики; 6 - листовой термопласт; 8 - пружина Грев кромок, вдоль которых перемещаются сварочный аппарат и пруток из присадочного материала, а точечный излучатель окончательно размягчает кромки и пруток. СВАРКА ЛАЗЕРНЫМ ИЗЛУЧЕНИЕМ Сварка лазерным излучением, в отличие от сварки световым и ИК-излучением, позволяет получать очень высокие степени концентрации энергии в зоне сварки. При этом сварка пластмасс может выполняться как в непрерывном, так и в импульсном режимах излучения. Более широкое применение находит непрерывный режим. В этом случае используются главным образом газовые СОз-лазеры с длиной волны % = 10,6 мкм и мощностью излучения от десятков до нескольких сот ватт. Излучение с этой длиной волны хорошо поглощается большинством пластмасс. Так, пленка из полиэтилена высокого давления толщиной 0,2 мм поглощает 22 % энергии излучения СОз-лазера. При импульсном режиме излучения в существующих технологических сварочных установках с твердотельными лазерами в качестве активных элементов применяются стержни из стекла с неодимом или алюмоиттри-евого граната с неодимом, которые генерируют излучение на длине волны X = 1,06 мкм. Последние вследствие высоких частот импульсов накачки (до 100 Гц) при средней мощности излучения порядка 100 Вт могут использоваться для шовной сварки. Сварка лазерным излучением особенно эффективна для соединения пленочных полимерных материалов, позволяющих достигать высоких скоростей сварки. На рис. 82 приведена одна из возможных схем сварки пленок лазерным излучением. Применение COj- лазера в непрерывном режиме позволяет сваривать вР!ахлест пленки из полиэтилена высокого давления толщинами 50-150 мкм со скоростью 3,3-4 м/с [10]. В отлнчие от пленок из полиолефинов поливиннлхлоридные пленки плохо свариваются лазерным излучением, что связано с заметной деструкцией материала в процессе нагрева. При сварке лазерным излучением используются газовые СОа-ла- зеры с длиной волны 10,6 мкм марок ЛГ-17, ЛГ-22, «Катунь», рассчитанные на непрерывный режим работы и имеющие мощность соответственно 25, 40 и 800 Вт, а также марки ТИЛУ с импульсным режимом работы и средней мощностью 2 кВт [22].  Рис. 82. Схема сварки полимерных пленок лазерным излучением: 1 - отклоняющее зеркало; 2 - луч лазера: 5-лазер; -свариваемые пленки; 5 -. транспортирую1ний ролик; 6 - прижимной ролик; 7 - фокуснруюи;ая линза Глава 9 СВАРКА РАСТВОРИТЕЛЯМИ ХАРАКТЕРИСТИКА И ОБЛАСТИ ПРИМЕНЕНИЯ Соединение с помощью растворителей по механизму образования шва можно отнести к диффузионной сварке, а по технологическим признакам - к склеиванию. Сварка растворителями в обычных условиях применяется для соединения аморфных термопластичных полимеров, а в некоторых случаях и кристаллизующихся полимеров прн температуре, близкой к температуре плавления кристаллической фазы [29]. Так, способ широко применяют для соединения деталей, изготовленных из полиэфиров ыетакриловой кислоты, полистирола, поливннилхлорида, полиамида, поликарбонатов, эфиров целлюлозы и различных сополимеров, однако метод практически непригоден для полиэтилена, политетрафторэтилена н полипропилена вследствие их малой набухаемости в растворителях. Поскольку скорость диффузии макромолекул в поверхностном слое полимера при смачивании растворителем значительно ниже, чем скорость Диффузии макромолекул того же полимера, нагретого до температуры, превышающей температуру его текучести, то сварка растворителем требует значительно большего времени для образования прочного соединения по сравнению со сваркой нагревом. Основными видами соединений при сварке растворителем листовых и пленочных термопластов являются нахлесточные соединения, соединения на «ус» и стыковые с односторонней накладкой. Для толстостенных изделий н стержней применяются стыковые соединении без накладок, для труб - раструбные соединения. Выбор того или иного вида соединения определяется условиями работы конструкции. При сварке листовых термопластов длины перекрытия в нахлесточном соединении, «уса» и накладки в стыковом соединении должны быть не меньше соответственно четырех-, трех-, пяти- и восьмикратной толщины листа [29]. Сварка растворителями применяется в тех случаях, когда методы тепловой сварки не обеспечивают надежного соединения или нерациональны (нарушаются форма и размеры деталей), в индивидуальном производстве, а также для соединения прозрачных термопластов- полиакрилатов, поликарбоната, полистирола, сварные швы которых должны иметь не только достаточно высокую прочность, но и хороший внешний вид, должны быть прозрачными. Например, практикой установлено, что сварка растворителями весьма эффективна для выполнения соединений напорных трубопроводов из непластифицированного ПВХ и АБС. Сочетание сварки растворителями с другими способами сварки позволяет эффективно соединять детали из трудносвариваемых материалов. Основным достоинством сварки растворителями являются малые капитальные затраты на ее проведение, так как сварка может осуществляться с помощью простых приспособлений, а недостатками являются токсичность растворителей, длительный цикл сварки, большая трудоемкость. ВЫБОР РАСТВОРИТЕЛЕЙ При выборе растворителя исходят из того, чтобы разность между карактеристнками растворимости полимера и растворителя не превышала 2,5 (МДж/м). В производственной практике применяют растворители и смеси растворителей. Растворители и их смеси, рекомендуемые [37] для сварки термопластов, приведены ниже: Полимеры Рекомендуемые растворители АБС.....Метнлэтилкетон; метилизобутнлкетон, толуол/метил- этилкетон (50/50); ксилол/метнлнзобутнлкетон (25/75); АБЦ, АЦ , . Ацетон; эпнлацетат; метнлацетат; ацетон/этиллактат (90/10); ацетон/метолксиэтилацетат (80/20); ацетои/ые-тнлацетат (70/30); бутилацетат/а11етон/метилацетат (50/ 30/20) НЦ......Ацетон; этнлацетат; метил.цетат ПА......Концентрированная муравьиная кислота; расплавленные фенол н резорпнн; спиртовые растворы хлорида кальция; уксусная кислота (ледяная) ПВС ..... Глицерин/вода (15/85) ПВ.Х.....Метилэтилкетон; метнлнзобутилкетон; ксилол; тетрагнд- рофураи/циклогексанон (80/20) ПК .....Этиленднхлорнд; тетрахлорэтан; трихлорэтан; этилен- дихлорид/метилеихлорид (50/50); метнленхлорнд/моно-мер метилметакрилата (60/40) ПММА .... Этиленднхлорнд; мономер метиметакрилата; дихлорэтан; метнленхлорид/мономер метилметакрилата (60/40); ме-тиленхлорнд/мономер метилметакрилата (50/50) ПС......Этнлацетат; метиленхлорид; метнлэтилкетон; четырех- хлористый Этилен; толуол; Трехх лористый этилен САН.....Этилацетат; метнлэтилкетон, бутнлацетат/моиомер метилметакрилата (40/60) ЭЦ......Этилацетат/этиловый спирт (80/20); толуол/этиловый спирт (90/10) Использование смеси растворителей позволяет регулировать скорость размягчения полимера и предупреждать испарение растворителя с поверхности во время набухания. С целью ускорения процесса и повышения прочности соединення применяют растворы свариваемого полимера в растворителе (лаковые композиции) или в мономере (по-лимеризующиеся композиции). Последние обеспечивают наилучшее качество соединения и наиболее широко применяются для сварки деталей из полиакрилатов и полистирола. Повышение качества обусловлено те.м, что растворитель длительное время выполняет функцию пласти- фикатора в околошовной зоне, повышая вней эластичность полимера, снижая температуру стеклования и прочность материала, кроме того, с присутствием растворителя связано и некоторое увеличение объема полимера в зоне шва, что приводит к появлению внутренних напряжений. В случае применения раствора в мономере после окончания диффузии макромолекул из раствора в поверхностные слои соединяемых деталей и из них в присадочный материал происходит полимеризация мономера. Превращение мономера-растворителя в полимер устраняет недостатки сварного соединения, пластифицированного жидким компонентом. В тех случаях, когда мономер свариваемого полимера при комнатной температуре находится в газообразном состоянии, применяют жидкий мономер иного состава, растворяющий соединяемый полимер и совмещающийся с ним после полимеризации [29]. Обычно в растворитель вводят до 15 % свариваемого полимера, что обеспечивает необходимую вязкость и снижает скорость испарения растворителя. Введение полимера, кроме того, позволяет заполнить зазоры между соединяемыми деталями и соответственно улучшить качество шва. ТЕХНОЛОГИЯ СВАРКИ Основными операциями технологического процесса сварки растворителями являются подготовка соединяемых поверхностей к сварке; смачивание соединяемых поверхностей равномерным слоем растворителя или состава, содержащего растворитель (при стыковом соединении составом заполняют разделку шва); открытая выдержка соединяемых поверхностей (период времени от нанесения растворителя до сборки свариваемых деталей); приведение соединяемых поверхностей в соприкосновение; приложение давления и выдержка соединяемых деталей под давлением до момента затвердения шва. -/ Подготовку соединяемых поверхностей к сварке следует производить с особой тщательностью. В стыковых и совых соединениях разница в размерах соединяемых поверхностей не должна колебаться более чем на 1 мм. Подогнанные поверхности перед нанесением растворителя необходимо очистить от пыли и обезжирить. Для очистки и обезжиривания не рекомендуется использовать растворитель полимера, так как в этом случае на набухшей поверхности материала могут оставаться загрязнения. При сварке пластифицированного поливинилхлорида необходимо обработать соединяемые поверхности специально подобранным р астворителем, чтобы удалить выпотевший пла-стифи-катор, который препятствует растворению полимера. Количество наносимого на соединяемые поверхности растворителя должно быть достаточным для набухания полимера, но в то же время его избыток ведет к снижению прочности соединения и удлинению технологического цикла. Нанесение растворителя осуществляют погружением, пульверизацией, роликом, кистью и другими способами до тех пор, пока соединяемые поверхности не приобретут липкость, характерную для сильно набухшего полимера. В помещении, где наносят растворитель, имеющий низкую температуру кипения, необходимо поддерживать минимальную температуру. Поверхности, которые ие подлежат соединению, целесообразно защищать от действия паров растворителя бумагой, липкой лентой или защитной пленкой. Технологические режимы сварки (открытая выдержка, выдержка собранных деталей до запрессовки, давление и время запрессовки) зависят, в основном, от типа полимера и растворителя и подбираются экспериментально с учетом температуры помещения и других факторов. Продолжительность открытой выдержки должна быть достаточной, чтобы произошло набухание и размягчение полимера по всей поверхности и на достаточную глубину (до 0,5-1,0 мм). Как правило, открытая выдержка составляет несколько минут, давление запрессовки находится в интервале 0,1 - 1,0 МПа, а время выдержки под давлением запрессовки - от 2 до 24 ч. Свариваемые детали запрессовывают в прессах рычажного тина, обеспечивающих постоянство давления в течение всего времени запрессовки, в пневматических, гидравлических или винтовых прессах, а также струбцинами. При запрессовке необходимо следить, чтобы не было перекосов и сдвигов свариваемых деталей (для чего рекомендуется устанавливать шпильки или упоры), а также чтобы в зоне шва не образовывались пузырьки воздуха. Распрессовка соединения допускается только после затвердевания шва, а механическая обработка и эксплуатация сваренных изделий - не ранее, чем через 24 ч после расирес-совки. Глава 10 ХИМИЧЕСКАЯ СВАРКА ХАРАКТЕРИСТИКА И ОБЛАСТИ ПРИМЕНЕНИЯ Химическая сварка основана на образовании химических связей между соединяемыми полимерами или с введенным в зону сварки присадочным материалом. Химической сваркой соединяют материалы, не поддающиеся диффузионной сварке - отвержден-ные реактопласты, редкосетчатые полимеры, линейные полициклические полимеры, а также некоторые стгособные соединяться диффузионной сваркой кристаллические или ориентированные термопласты (когда стремятся в максимальной степени предотвратить нарушение структуры свариваемых материалов). К химической сварке относят также способ соединении реактопластов в неотвержденном состоянии, проводимый аналогично прессованию слоистых пластиков [15, 29]. Тепло, необходимое для химической сварки, наиболее целесообразно генерировать высокочастотным полем или ультразвуком, при этом технология сварки принципиально не отличается от технологии высокочастотной или ультразвуковой диффузионной сварки (см. гл. 6 и 7). Специфика подвода энергии в зону соединения, присущая этим способам нагревания (высокая скорость и локальность), позволяет закончить сварку до того, как в материале начнутся нежелательные побочные процессы, например, деструкция. Тонкостенные детали могут соединяться при передаче тепла от нагретого инструмента [15]. Химическая сварка особенно целесообразна прн соединении ориентированных пленок термопластов, сварные швы которых должны сохранять физико-механические свойства материала. Применяется она также для соединения разнотипных полимеров. Технологические режимы химической сварки должны подбираться экспериментально в зависимости от типа полимера, присадочного ыагериала и других факторов. Процесс химической сварки является более производительным, чем склеивание, легко поддается механизации и авто.матнзации, соединение можно нагружать сразу же после его изгогоьления, параметры окружающей среды не имеют существенного влияния на качество изготовления соединения, К основным недостаткам способа можно отнести необходимость применения индивидуальной специальной оснастки, отсутствие возможности визуальною .чомтроля 1/;юцесса сварки, сложность применения в монтакпых условных. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 [ 16 ] 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |