|

|

|

Промышленный лизинг

Методички

Основные параметры процесса сварки (табл. 5) взаимосвязаны, изменение одного из них влечет за собой изменение другого. б. Оптимальные значения основных технологических параметров стыковой сварки нагретым инструментом прн --20 °С [9, 24].

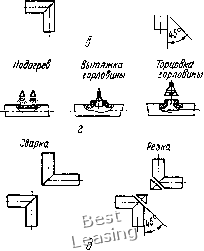

Примечание. При изменении температуры окружающей среды технологические параметры корректируются путем проведения пробных сварок. Температура инструмента зависит от типа пластмассы, типа и толщины антиадгезионного покрытия, температуры окружающей среды. Продолжительность оплавления зависит от свойств материала деталей, температуры рабочей поверхности нагревательного инструмента, температуры окружающей Среды, давления прижима деталей к нагревателю, качества подготовки стыкуемых поверхностей. Давление вначале следует поддерживать равным 0,15 МПа для быстрого снятия возможных незначительных неровностей на свариваемых поверхностях. С появлением валика оплавленного материала давление снижают до значений, указанных в табл. 5 (рекомендуется также постепенное снижение давления до нуля, что вызвано необходимостью исключения выдавливания размягченного материала). Величина давления при оплавлении торцов свариваемых деталей не оказывает решающего влияния на прочность шва. Увеличение давления сверх указанных в табл. 5 величин, как правило, не улучшает качества сварки и ведет к чрезмерному выдавливанию оплавленного материала. Прогрев торцов деталей при пониженном давлении вызван необходимостью перехода прилегающих к нагревателю слоев материала в вяз-котекучее состояние. Продолжительность прогрева зависит от количества тепловой энергии, которую для этого необходимо сообщить материалу. Плотность теплового потока должна составлять около 0,75 Вт/см* [15]. При Сокращении продолжительности прогрева при постоянной температуре инструмента ухудшается качество шва вследствие недостаточного размягчения материала. Ориентировочно степень оплавления деталей в каждом отдельном случае можно определить визуально по образованию на кромках торцов деталей по всему периметру валика оплавленного материала высотой 1-2 мм. Продолжительность технологической паузы (время между окончанием прогрева и соединением деталей) должна быть по возможности минимальной, чтобы свариваемые поверхности не успели охладиться. Увеличение технологической паузы сверх указанных в табл. 5 величин приводит к резкому снижению прочности сварного шва. При сварке деталей следует создать такое давление, при котором из шва можно было бы вытеснить пузырьки воздуха (не выдавливая полностью размягченный материал) и плотно сжать оплавленные поверхности. Продолжительность охлаждения стыка определяется временем, необходимым для рекристаллизации полимера в зоне пта. При охлаждении сварного стыка под давлением не допускается смещение деталей относительно друг друга, а также изменение давления. В противном случае вследствие местной деформации свариваемых деталей возможно их расслоение и коробление. Особенностью стыковой сварки является необходимость точной подгонки торцов соединяемых деталей (максимальная величина смещения кромок не должна превышать 10 % номинальной толщины стенки детали, причем абсолютное значение не должно быть более 1,2 мм; зазор между кромками не должен превышать 0,5-1,0 мм), а также образование сварочного грата. На практике при проведении сварочных работ часто применяют различные способы, позволяющие уменьшить величину грата, предотвратить его появление или полностью удалить (снятие флски на торцах деталей, обкатка или удаление грата в расплавленном состоянии, удаление грата с поверхности стыка механической обработкой и др.). Установлено, что на стадиях подготовки свариваемых кромок и в процессе их сварки полностью ликвидировать грат без нанесения ущерба качеству сварного шва невозможно, а наиболее эффективным методом ликвидации грата явллется снятие его механическим способом после сварки стыка [9]. Стыковая сварка нагретым инструментом рекомендуется для соединения деталей с толщиной стенки более 4 мм. Минимально допустимая толщина зависит от жесткости материала и конфигурации деталей. Основные типы и конструктивные элементы сварных швов пластмассовых трубопроводов при стыковой сварке нагретым инструментом регламентированы ОСТ 102-63-81. При строительстве напорных пластмассовых трубопроводов кроме соединительных деталей, изготовляемых методом литья под давлением. Применяются также соединительные детали, изготовляемые из трубных обрезков с помощью стыковой сварки нагретым инструментом (рис. 12). Типы и конструктивные размеры сварных соединительных деталей полиэтиленовых и полипропиленовых трубопроводов регламентированы ОСТ 35-55-81, ТУ 6-19-218-83 и другой нормативной документацией. Конструктивные размеры наиболее широко применяемых сварных соединительных деталей приведены в табл. 6 и 7. Для получения необходимой величины осевого усилия, прикладываемого к свариваемым деталям при оплавлении и осадке, механизации основных технологических процессов и возможности контроля технологических режимов, сварку необходимо производить на специальных сварочных установках, имеющих электронагревательный е. Размеры сварных тройников и отводов из полиэтиленовых (ПВД, (по ОСТ 36-55-81), мм Тройники, 90° равиопроходиый неравиопроходный

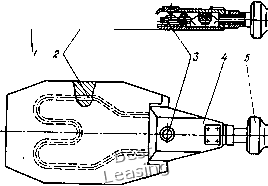

7. Размеры сварных тройников и отводов из полиэтиленовых (ПНД) А >> Тройники равнопроходный 90°   иеравнопроходный 90" 110 160 225 315 400 500 630 710 800 900 1000 1200 800 850 1100 1230 1410 1500 1500 1600 1800 1555 1640 1650 1750 1970 1010 1080 1025 1110 1315 400 500 624 826 800 900 1030 1110 1200 1500 1600 1800 Примечания. 1. Изготовление тройников с Д„ > 500 мм и отводов 2. Тропинки 90° (равнопроходиые н иеравнопрохо дные) могут изготовляться ПНД) и полипропиленовых труб для напорных трубопроводов Отводы, размер L 90° одиосекторныЯ  130 140 150 160 220 235 260 290 360 390 430 460 480 520 Двухсекториый  290 360 390 430 460 480 50  116 122 127 130 182 189 203 223 283 304 331 348 356 379 45° 107 112 116 117 164 169 181 194 250 267 289 303 305 322 Tpj6 для напорных трубопроводов (по ТУ 6-19-218-83), мм Отвод 90°   45°  778 900 1100 1295 1415 1550 1750 1900 2200 472 515 618 688 731 779 881 936 1С43 576 646 783 896 965 1043 1179 1266 1439 472 515 618 688 731 779 881 936 1043 498 548 665 741 792 847 960 1022 1146 425 459 .549 600 632 669 758 798 877 с Д„ > 800 мм осуществляется экструзионном сваркой. с дополнительным усилением стеклопластиком на основе полиэфирного связующего. инструмент с устройствами для автоматического регулирования температуры рабочих поверхностей (рис. 13). Для стыковой сварки нагретым инструментом труб из термопластов разработаны различные специализированные установки, которые Резка

Шгота Сдарна Сдарт Резка Сдарка Резка Сдарка Сберление Резка Резка Сдарка   С8арка Сдарка Рис. 12. Схема изготовления сварных соединительных детален пластмассовых трубопроводов: а - односекторные отводы; б - равнопроходиые прямые тройники; в - равнопро-ходные косые тройники; г - неравнопроходные троЧннка; й -крестовины в зависимости от условий применения можно разделить иа следующие группы: ручные сварочные приспособления и устройства; установки переносные; передвижные на колесном ходу; а также полустацнонар-ные и стационарные установки, перемещаемые с применением специальных механизмов. Различают также установки по виду привода (ры- нагрева снаппч„пг; ™Рвлнческнй, пневматический) н по способу тооы L*™. V, ""РУ" (электрический, газовый). Центра TDV6 поэто V Ln" установок рассчитаны на ряд типоразмеров труо поэтому каждая установка комплектуется сменными вклады-  Рнс. 13. Электронагревательный инструмент для стыковой сварки; / - нагревательная плита; 2 - ТЭН; 3 -> терморегулятор; 4 - корпус; 5 - рукоятка; 5 -кабель питания Разработанные и изготовляемые ИЭС им. Е. О. Патона АН УССР установки типа УСТТ (таВл. 8, рис. 14) отличаются простотой конструкции, малой массой и безопасностью в работе. Они аналогичны по конструкции и могут применяться в различных условиях. 8. Технические характеристики установок для сварки полиэтиленовых труб нагретым инструментом Тнп установки Диаметр свариваемых труб, мм X >> < CJ CJ « о о и Масса, кг УСТТ-ПО УСТТ-225 УСТТ-400 УСТТ-630 УСТТ-900 УСТТ-1200 63-110 160-225 250-400 500-630 710-900 1000-1200 2 2 4 8 12 900 3000 1000 1500 2000 3500 2-3 2-3 6-2-4 2-3 1-2 1-2 1 10 25 80 300 600 1100 4 19 30 40 50 2,8 3,2 8 32 49 49 98 196 294 42 в, боко" Управлетш-ггГ"*"""" """""" «Ре«"<ль„ых инструментов-I80-Y4doC Гточиост?ю"Г»С." ""РУР" нагревательных инструментов -3. Система управления центратором и торцующим устройством - ручная. 0 1 2 [ 3 ] 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||