|

|

|

Промышленный лизинг

Методички

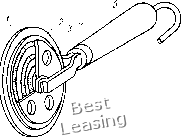

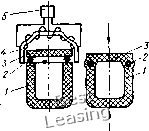

чения нагревает подвижный диск ролика. Рукоятка ролика изготовлена из термо- и электроизоляционного материала. Роликом можно сваривать полиолефиновые, полиамидные и поливинилхлоридные пленки толщиной до 200 мкм со скоростью 1,2-3,0 м/мин. Напряжение питающей сети 35 В, потребляемая мощность - 600 Вт, габаритные размеры - 0,22 X 0,04 X 0,08 м, масса - 0,8 кг. При сварке для предупреждения прилипания свариваемой пленки к ролику исполь« зуется целлофан толщиной 15-20 мкм. Для получения качественных швов большое значение имеет подложка, на которой ведется сварка. Очень мягкая подложка приводит к образованию подрезов в шве, а твердая способствует образованию непроваров. Оптимальной является подложка из вулканизированной резины толщиной 2-5 мм. Сварка роликом ВНИИСТ-3 дает возможность выполнять криволинейные швы, однако она требует высокой квалификации сварщика, поскольку сварку необходимо вести с равномерным давлением и равномерной скоростью перемещения ролика, которая подбирается экспериментальным путем (при завышенной скорости сварки возможны непровары пленки, а при малой скорости - пережим в зоне перехода от шва к основному материалу) [9]. К недостаткам роликовой сварки относится невозможность охлаждения сварного шва до снятия сварочного давления, что несколько ухудшает качество сварки и прочность Сварных соединений.  вижиый диск; 4 5 - рукоятка Рис. 37. Ролик ВНИИСТ-З для ручной сварки пленок: / - нагревател ь и а я спираль: 2 - подвижный диск; 3- иепод- несущая вилка с осью; СВАРКА ОСТАЮЩИМСЯ В ШВЕ НАГРЕТЫМ ЭЛЕМЕНТОМ Процесс соединения изделий заключается в том, что металлический элемент укладывается между соединяемыми поверхностями, нагревает их и остается в сварном шве, становясь частью изделия. После сварки нагревательный элемент оказывается полностью закрытым материалом полимера. Процесс нагрева непосредственно свариваемых поверхностей не связан ни с теплопроводностью материала, ни с его толщиной, что обеспечивает более экономичный расход энергии по сравнению с другими способами сварки нагретым инструментом. Давление сварки не должно быть чрезмерно высоким, чтобы исключить выдавливание расплавленного материала. Сварные соединения с металлическими вкладышами обладают высокими эксплуатационными характеристиками. Основным преимуществом сварки оставшимся в шве нагретым элементом является возможность быстрого соединения деталей в труднодоступных местах или деталей сложной конфигурации. В зависимости от метода нагрева металлических вкладышей различают сварку электросопротивлением и сварку индукционную. П ри сварке электросопротивле ни е м нагрев закладного элемента в виде проволоки, ленты или сетки из металла с высоким электрическим сопротивлением осуществляется при прохождении по нему электрического тока. Этот способ сварки наиболее детально разработан и применяется для соединения монтажных стыков труб из полиолефинов, при этом наиболее рационально использовать литые соединительные детали, имеющие в раструбной части нагревательный элемент в виде спирали из металлической проволоки, расстояние между витками которой равно диаметру проволоки. Концы спирали, предназначенные для подключения к источнику питания, выведены на торец детали. Использование специальных монтажных колец, например формованных из материала, аналогичного свариваемому, внутри которых помещена спираль, нецелесообразно из-за большой трудоемкости их изготовления и ненадежности получаемых сварных соединений. Технологический процесс получения сварного соединения состоит из подготовки свариваемых деталей, сборки соединения и подключения спирали к источнику питания, нагрева и оплавления свариваемых поверхностей вследствие пропускания электрического тока по спирали; Отключения спирали от источника питания и охлаждения сварного соединения. J Рис. 38. Соединение труб с раструбной втулкой сваркой остающимся в шве нагретым элементом в виде спирали: / - труба; г - втулка; 3 - спираль из металлической проволоки Подготовка труб и соединительных деталей к сварке предусматривает очистку и обезжиривание свариваемых поверхностей, а также подгонку наружного диаметра трубы к внутреннему диаметру раструбной части соединительной детали, который принят равным минимальному значению наружного диаметра трубы, что исключает большие зазоры между соединяемыми поверхностями. При подгонке с поверхности трубы механическим путем снимается излишний слой материала на длину раструба соединительной детали, что повышает качество сварки за счет удаления поверхностного окисленного слоя трубы. При сборке соединения труба вставляется в раструб соединительной детали до упора во внутренний кольцевой выступ, что контролируется по метке иа трубе. Концы спирали подключаются к специальному источнику тока низкого напряжения (3-36 В), настроенного на оптимальный режим сварки. Поддерживаемые автоматически после включения источника питания длительность и мощность импульса электрического тока зависят от материала и диаметра труб, материала и конструкции закладного элемента. Как правило, время пропускания тока составляет несколько десятков секунд. Для создания оптимальных условий сварки в раструбной части соединительной детали с обеих сторон спирали расположены зоны, которые не свариваются между собой. Ширина их (7 мм) подобрана так, чтобы расплавленный материал, вытекая из зоны сварки, застывал и препятствовал дальнейшему вытеканию расплава, создавая в зоне сварки давление, необходимое для получения прочного соединения. Сварка трубы с соединительной деталью происходит по межвитковым зазорам спирали (рис. 38). Киевским филиалом ВНИИмонтажспецстроя с участием научно-производственного объединения «Пластик» (НПО «Пластик») разработаны технология и оборудование для сварки электросопротивлением с помощью литых соединительных деталей с закладными нагревательными элементами монтажных стыков трубопроводов из ПНД с Лн~ = 25-110 мм 135]. Сварка пластмассовых труб с примененпем литых соединитель-пых деталей с закладным нагревательным элементом значительно упрощает производство работ по монтан<у трубопроводов, так как трубы устанавливают сразу в проектное положение, а в процессе сварки не требуются специальные инструменты. По сравнению с другими способа.ми сварки снижаются требования к квалификации сварщика, повышается производительность сварочных работ, сокращается срок монтажа трубопровода, повышается качество сварных соединений (соединения с металлическим вкладышем в виде спирали являются наиболее устойчивыми при длительной эксплуатации трубопроводов в условиях Еибрацин, пульсирующей, знакопеременной и других видов динамических нагрузок). Соединения трубопроводов легко ремонтировать - закладной элемент можно снова подключить к источнику питания н повторить сварку. При индукционной сварке нагрев закладного элемента осуществляется в электромагнитном высокочастотном Поле с использованием индуктора (рис. 39), подключенного к генератору высокой частоты (несколько единиц или .чесятков килогерц). В качестве заклад-  Рнс. 39. Схема индукционной сварки; /, 3 - свариваемые изделия: 2-закладной нагревательный элемент в виде проволоки; 4 - индуктор; 5-генератор высокой частоты НЫХ нагревательных элементов применяются не только металлические вкладыши из стали, никеля, кобальта, но и тонкоизмельченный порошок окиси железа с частицами размером до 20 мкм [15], который наносят на соединяемые поверхности, вводят в поверхностные слои детали или включают в состав адгезивов на основе термопластов того же состава, что и соединяемые детали (в виде гранул, ленты или проволоки) [26]. При нагреве в индукторе адгезив плавится, образуя прочную связь с материалом соединяемых деталей. Этот способ сварки используется главным образом для соедииеиия изделий из полиэтилена, полипропилена и других термопластов толщиной не менее 0,6 мм. Глава 4 СВАРКА РАСПЛАВОМ ХАРАКТЕРИСТИКА И ОБЛАСТИ ПРИМЕНЕНИЯ Сварка расплавом получила в последнее время широкое распространение благодаря простоте, высокой производительности, широким технологическим возможностям и высокому качеству сварных соединений. Сварка может проводиться по непрерывной и периодической схемам. При непрерывной схеме сварки присадочный материал выходит из нагревательного устройства непрерывно, а при проведении процесса по периодической схеме периодически поступает в зазор между деталями, установленными в форму или зажатыми в приспособлении. Сварку расплавом целесообразно осуществлять при высоких скоростях подачи расплава в шов и максимальной его массе, так как в это.м случае присадочный материал теряет меньше теплоты и нагревать его можно до более низких температур. Наиболее целесообразно выполнять сварку расплавом с предварительным подогревом соединяемых поверхностей нагретым газом или нагретым наконечником сварочного устройства (наконечник соприкасается с кромками соединяемых деталей). Последний способ более предпочтителен, так как дает возможность использовать давление, развиваемое в нагревательном устройстве, для создания необходимого сварочного давления. По производительности процесса н прочности соединений сварка расплавом с подогревом соединяемых поверхностей практически не отличается от сварки без подогрева соединяемых поверхностей, однако имеет более высокую стабильность качества [10] и рекомендуется для сварки деталей толщиной более 3 мм, так как позволяет максимально снизить потери тепла в окружающую среду. Для обеспечения процесса сварки присадочный материал, вносимый в зону сплавления, должен иметь температуру на 40-80 °С выше температуры текучестп полимера [10], поэтому сварка расплавом Применяется только для соединения таких полимеров, которые характеризуются широким интервалом вязкотекучего состояния и способны нагреваться значительно выше температуры текучести без заметной деструкции. К таким полимерам относятся полиэтилен высокого и низкого давления, полипропилен, сополимер этилена с пропиленом, плавкие фторлоны и полистирол. Качество сварных швов зависит от многих факторов: состава, температуры, скорости подачи и формы присадочного материала; давления, оказываемого на присадочный материал; состава и температуры материала, а также характера подготовки кромок соединяемых деталей. Для сварки должен применяться присадочный материал, по составу аналогичный свариваемому и соответствующий требованиям нормативно-технической документации на производство сварочных работ. Сваркой расплавом могут быть выполнены швы стыковых, угловых, тавровых и нахлесточных соединений. Сварка расплавом применяется главным образом для соединения полимерных пленочных и листовых материалов, а также для изготовления сварных соединительных деталей трубопроводов больших диаметров из полиэтилена низкого давления. СВАРКА ЭКСТРУДИРУЕМОЙ ПРИСАДКОЙ По Этому способу сваривают стыковые или нахлесточные соединения деталей большой протяженности с использованием экструди-руемого присадочного материала (экструзионная сварка). По наиболее типовой схеме присадочный материал непрерывно поступает из экструдера в зону соединения, где отдает свое тепло соединяемым поверхностям и вместе со свариваемыми деталями проходит между обжимными роликами (рис. 40) [29]. Эксгрудируемый присадочный материал обычно имеет круглое сечение. Размеры сечения прутка являются одним нз факторов, определяющих теплосодержание присадочного материала. Предварительный подогрев свариваемых кро.хюк позволяет на 20-30 °С снизить температуру присадочного материала но сравнению со сваркой без предварительного подогрева соединяемых поверхностей. Температура присадочного материала, при которой обеспечивается максимальная прочность соединении, зависит от величины сварочного давления (с понижением сварочного давления температура присадочного материала должна повышаться, однако для каждого полимера характерен определенный интервал температур присадочного материала, за пределами которого обеспечить максимальную прочность соединений невозможно). Оптимальные режимы сварки (табл. 21) не зависят от толщины свариваемых материалов и с изменением ее от 2 до 30 мм сохраняются практически постоянными. Сварка стыковых швов возможна без подготовки кромок, с односторонним скосом кромок (V-образным) и с двусторонним скосом кромок (Х-образным). Сварку стыковых швов без скоса кромок следует применять при толщинах до 3 мм и выполнять только с подогревом, так как в этом случае разделка нгва осуществляется мундштуком экструдера в процессе сварки. При толщине свыше 3 мм следует принять Х-образную или V-образную разделку. Стыковые сварные соединения из полиолефинов с V-образными швами имеют максимальную прочность при углах раскрытия 70-90°, соединения с Х-образными1 швами - при углах раскрытия 60- 80°. При оптимальных углах раскрытия Швов стыковые сварные соединения с Х-образными швами имеют более высокую прочность, чем соединения с  Рис. 40. Сварка расплавом, получаемым экструзией: / - экструдер; 2 - расплавленный присадочный материал; -свариваемые плекп; 4 - прижимные ролики; 5 -сваренный материал V-образными швами, при этом для выполнения Х-образных швов требуется меньший расход присадочного материала. Поэтому при сварке листов толщиной свыше .5 мм в случае возможности двустороннего подхода к месту сварки предпочтительна Х-образная разделка [10, 15]. Угловые и тавровые соединения можно выполнять без предварительной подготовки кромок, хотя прочность швов при этом несколько снижается. 21. Оптимальные режимы сварки расплавом различных термопластов толщиной 2-30 мм (соединения стыковые Х-образные, угол раскрытия швов 70°) [lOJ

Для получения прочных и герметичных Стыковых, тавровых и угловых соединений в корне шва между кромками следует оставлять зазор 1,5-2,5 мм. Сварка без зазора из-за высокой вязкости расплава может привести к непроплавлению корня шва и образованию раковин, снижающих прочность и герметичность сварных соединений. Основные типы конструктивных элементов швов при сварке расплавом листовых полиолефинов регламентированы ГОСТ 16310-80. Конструкция швов пленочных материалов зависит от толщины материалов и требований, предъявляемых к сварным соединениям в конструкциях. При сварке полимерных пленок, в том числе армированных, присадочный материал необходимо подавать между соединяемыми поверхностями (пленки из полиолефинов толщиной до 60 мкм можно сваривать путем нодачи присадочного материала поверх двух слоев пленок). Оптимальная толщина присадочного материала при сварке пленок примерно равна толщине пленок. Оптимальную величину перекрытия пленок в каждом отдельном случае целесообразно определить экспериментально. При сварке без подогрева соединяемых поверхностей расстояние от сонла экструдера до шва обычно не должно превышать двукратного диаметра прутка, поскольку при увеличении расстояния возможны значительные потери тепла. Поданный в шов присадочный материал должеи прикатываться и уплотняться с помощью специального ролика или ползуна, располагаемого непосредственно за экструдером. Изменение скорости сварки в интервале 0,1-3 м/мин не оказывает существенного влияния на качество соединений, особенно при высоких температурах сварки [10]. Увеличение числа проходов при сварке материалов больших толщин на прочность сварных соединений практически не влияет. Относительная прочность сварных соединений, полученных экструзионной сваркой на оптимальных режимах, составляет 90-100 % прочности материала. При сварке по периодической схеме целесообразно применять сварку литьем под давлением, которая используется для соединения изделий в труднодоступных местах, по поверхностям сложной конфигурации, когда сварка другими методами невозможна или нерациональна. Для сварки экструдируемой присадкой разработаны различные полуавтоматы и машины, имеющие в зависимости от назначения различную конструкцию и производительность [3, 10]. Широко применяются полуавтоматы ПСП-3, ПСП-ЗЭ и ПСП-4, состоящие из пульта управления и нагревательного (сварочного) устройства с малогабаритным шнековым экструдером, представляющим собой полый цилиндр, в котором вращается стальной шнек. Цилиндр имеет зону загрузки материала, охлаждаемую водой, и зону электрообогрева, температура которой регулируется изменением силы тока на нагревательном элементе. Переменный шаг намотки спирали нагревателя обеспечивает плавное увеличение температуры по длине цилиндра К передней части цилиндра прикрепляется сменный мундштук, внешняя форма которого соответствует форме разделки кромок свариваемого материала. В полуавтоматах ПСП-3 и ПСП-ЗЭ (производительность 0,57 кг расплава в час) вращение шиека экструдера осуществляется через планетарный редуктор с помощью электродвигателя СД-150, а в полуавтомате ПСП-4 (производительность 0,385 кг расплава в час) обеспечивается приводом от пневмоотвертки РПО-350. Это позволило снизить массу нагревательного устройства с 6,1 кг (для полуавтомата ПСП-ЗЭ) до 3,3 кг (ПСП-4). 0 1 2 3 4 5 6 7 [ 8 ] 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |

|||||||||||||||